中國網汽車訊 位於德國的寶馬丁格芬工廠,是是寶馬7係車型的誕生地。中國網汽車從寶馬官方獲悉,在2015年7月1日起,全新第六代寶馬7係也將在這裡正式投産。從2008年至今,共計37萬台第五代BMW 7係從丁格芬工廠下線,交付給全球100多個國家的客戶。自1977年至今,丁格芬工廠累計生産了逾160萬台7係。如今,中國、美國、德國、中東、俄羅斯、南韓、英國和日本是寶馬7係最主要的市場。考慮到發動機、顏色和專屬定制選擇,丁格芬工廠最多時可以安排生産1070款不同配置的寶馬7係産品。在駛下丁格芬總裝線的寶馬7係中,幾乎沒有兩輛車是完全相同的。

在全新寶馬7係丁格芬工廠投産的員工大會上,寶馬集團董事長科魯格先生表示:寶馬7係展現了寶馬研發工程師和設計師的創新能力,以及丁格芬工廠對生産這款旗艦車型深厚的經驗和技術基礎。過去三年,我們在丁格芬工廠的投資超過5億歐元,工廠經過改造升級,為面向未來的新科技做好了充分準備,例如碳纖維的生産以及産品的電動化。寶馬集團決心把丁格芬工廠打造成高科技生産基地。”

源自BMW i 的智慧輕量化設計與創新科技

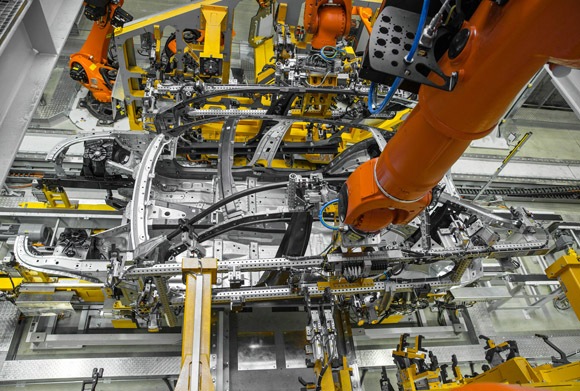

全新一代寶馬 7係豪華轎車在眾多領域,包括駕駛動態控制、駕乘舒適性、智慧互聯駕駛和系統控制等,推出了一系列創新科技,而且所有創新都貫穿有車輛整體輕量化的概念,即通過不同材料的智慧組合實現最佳的行駛表現和最輕的重量。例如,超輕的高科技材料——碳纖維增強複合材料在全新寶馬7係乘客艙框架中的應用。碳纖維材料比鋁輕30%,比鋼輕50%。這種獨樹一幟的車身結構被稱為“Carbon Core高強度碳纖維內核”,其技術來自BMW i系列車型,不僅優化了車身重量,還增強了材料的強度和抗扭剛度;並由此帶來油耗和二氧化碳排放的顯著降低,同時車輛的性能、動態和舒適性也顯著增強。全新BMW 7係相比前代車型最多減重130千克。

碳纖維量産的先鋒

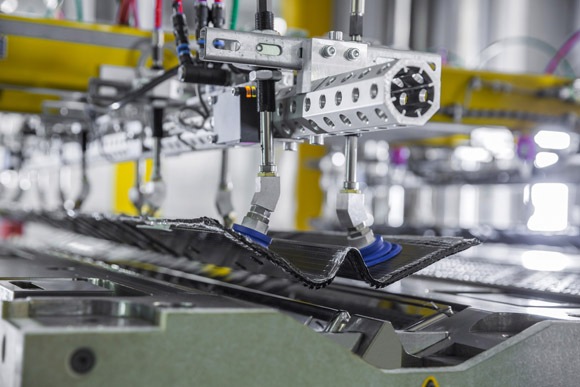

全新寶馬7係是寶馬集團核心産品陣列中,第一款實現將工業製造的碳纖維材料、高強度鋼材和鋁材完美組合應用到車身結構而非車身覆蓋件的車型。碳纖維材料被大規模應用在車體框架中,用於加固車頂橫樑結構以及B柱和C柱、底部側圍、中央通道和後部支撐部件。寶馬集團從BMW i車型的研發和生産中汲取大量靈感和經驗,首次將兩個升級優化、創新且高效的生産流程:濕壓法和混壓法,應用到丁格芬工廠寶馬7係的生産中。

濕壓法是將經過樹脂浸漬的碳纖維編織物在潤濕的狀態下置入三維鑄模中,然後進行壓型和硬化處理。這樣,就省去之前樹脂傳遞模塑流程(RTM)中需要的成型前乾燥工藝。混壓法是將樹脂浸漬的碳纖維編織物在潤濕的狀態下和薄鋼板一起置入鑄模中,然後進行壓型和硬化處理,形成鋼和碳纖維的混合材料部件。這種混合材料部件的重量很輕,卻能夠提供最大程度的剛度和優秀的碰撞性能。兩種流程都通過優化的生産工序實現了在極短的時間內低成本、大規模地生産碳纖維部件,每天最多可達數千件。

丁格芬工廠負責人Josef Kerscher表示:“我們為全新寶馬7係的生産做了充分的準備工作。丁格芬工廠生産寶馬旗艦車型7係已有近40年。對我們來説,可以為世界各地的客戶繼續提供最高品質的産品是一種榮耀和禮遇。這份成功源自我們數十載生産豪華汽車積累的專業經驗,也離不開我們高素質、充滿熱情的員工。而我們為全新寶馬7係産能提升搭建的生産結構以及圍繞輕量化結構和産品電動化投入的全新生産技術也將惠及在丁格芬工廠生産的其他車型。”