新重慶>

政務聯播

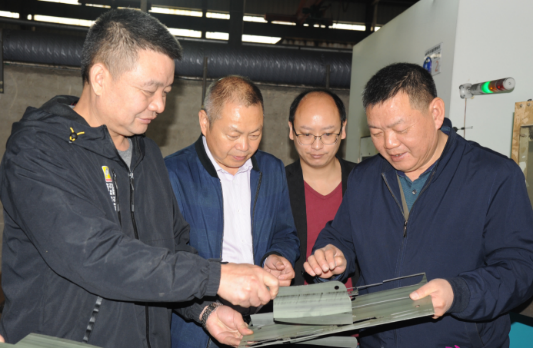

“定了,我今後就用你生産的刀坯,節約成本增效品質好,划得來。”日前,重慶明友鋼具公司董事長陳明友研發問世的新型刀坯製造工藝獲得眾多刀具生産企業認同。該工藝比傳統刀坯工序減少5個,成本節約10%以上,生産效率提高7倍以上,顛覆了大足傳統刀坯製造歷史,填補了國內制刀業空白。

刀坯是刀具的半成品,是刀具製造必不可缺的前端環節。多年來,作為全國三大刀具製造基地的大足,都是採用“原材料+衝床(模具)成型+2次打孔+赤管爐熱處理+夾具冷卻”等7道工序完成,存在毛刺多、模具受損率高、工人強度大、安全系數低、氧化皮厚、硬度不均、表明不平整、成本居高不下等系列問題。

喜歡發明創造的陳明友通過長期的觀察與琢磨,結合自己的鋼鋸製造原理,大膽提出傳統刀坯製造革新舉措,得到重慶大足區科技局和重慶大學材料專家首肯。2022年初以來,經多次試驗,研發出“原材料+數控真空分級加熱分級淬火(熱處理、淬火、熱校平、回火、等溫分級冷卻一次性自行完成)+鐳射切割”兩個製造環節。

陳明友介紹,採用新型刀坯工藝,從效率上看,一套設備3人每天可生産5萬把刀坯(其中剪刀坯2.5萬把),較傳統方式提升7倍以上,無需模具,四週無毛刺;從成本上看,單把節約成本0.20元以上,拋光環節節約人工(含電費、模具耗損等)0.40元以上。原一把刀坯需4次拋光完成,成本0.8元左右,而新工藝只需2次即可完成,成本節省約一半。按龍水刀具行業現行年産1億把計算,可節約成本6000萬元以上。全行業約100家企業,平均年可節約成本60萬元以上;從品質上看,熱處理淬火、回火更均勻,淬透力更強,無氧化皮,表面更加平整,金相組織更密集,從而極大地增強了刀具的硬度與韌性。

陳明友與他的明友鋼具公司,經過2006年大足五金産業振興行動的洗禮,依託科技創新一路高歌。10餘年來,擁有3項發明和30余項實用新型專利成果,廣泛應用於生産實踐,公司成為市級高新技術企業和大足五金行業創新的領跑者。

據悉,首批窄鋼(76-105毫米)帶試製的1.5萬個刀坯已被蜀一刀、飛天刀、神野刀等多家企業訂購一空,反響熱烈。陳明友説道,試製的第二批刀坯採用(300毫米)寬鋼帶材料,成本再降3%左右,即每把綜合節約成本達到0.70元左右。儘管如此,大足刀具的創新之路還很漫長,材料可探索400至600毫米的寬度,成本還可降2%以上。金相組織可由新工藝的貝氏體提升至珠光體,進一步提升刀具的耐磨度和韌性。

大足刀具業製造歷史悠久,在全國久負盛名。但成本特別是工藝和人工成本居高不下,導致市場競爭乏力,成為業內多年的難點和痛點,相比沿海同行凸顯“短腿”劣勢,成為高品質發展路上的“攔路虎”。

當今市場的競爭,靠的是品質,靠的是價格。但依託科技創新節本降耗、提質增效,也是提升競爭力的重要途徑。大足刀人對此一直苦苦求索。

新型刀坯工藝的問世,給出了最佳的詮釋。效率提升7倍,成本節約10%,一年全行業按現有産量可節約成本6000萬元以上,單個企業節約60萬元以上。採用寬頻再降成本3%-5%,且産量大幅度提升,誰不“見藝”眼開?

為此,我們有理由相信,大足新型刀坯工藝再加寬頻材料進一步探索,毫無疑問將成為提升大足刀具市場競爭力的一道曙光。

(胡才榮/文 圖片由大足融媒體中心提供)