創新潮涌荊楚岸 千億産業鏈上躍動“武科大基因”

湖北支點建設的戰略藍圖中,一所紮根鋼鐵、矢志報國的百年學府正煥發新的時代光芒。武漢科技大學,以其深入血脈的“鋼鐵基因”和與時俱進的創新銳氣,成為賦能中部崛起不可或缺的“硬核”力量。

從主導制定全球首個測試耐火材料高溫耐壓強度的試驗方法標準,到研發出砌築精度優於±1毫米的智慧砌築機器人……武科大人以“堅韌不拔、勇承重載”的鋼鐵品質,在創新前沿、産教融合、文化傳承中淬煉成鋼。

6月24日,“高校賦能 共建支點——全國主流融媒聚焦湖北‘雙一流’高校建設”活動走進武漢科技大學,探訪其如何以“一流學科”鍛造大國重器的“創新策源地”,將深厚的行業積澱轉化為服務國家戰略、支撐區域發展的澎湃動能,在荊楚大地上書寫“雙一流”建設答卷。

一項技術轉讓,單筆1.5億元,刷新湖北高校院所紀錄;一年轉化成果600余項,金額超2.3億元——這不僅是一串耀眼的數字,更是武漢科技大學“創新之花”在荊楚沃土上結出的沉甸甸的“産業之果”。

全國主流融媒走進武漢科技大學。

從突破電池儲能瓶頸的關鍵材料,到實現進口替代的“中國芯”,再到讓鋼鐵“輕裝上陣”的綠色技術……武漢科技大學校長倪紅衛介紹,在湖北省加快構建“51020”現代産業集群的進程中,學校以材料科學與工程一流學科建設為牽引,不斷探索新的成果轉化模式,推動多項突破性成果在鄂轉化,積極為湖北支點建設貢獻“武科大”力量。

儲能材料破瓶頸 簽下單筆1.5億元大單

提升電池能量密度,是新能源産業面臨的挑戰之一。其中,負極材料的“存電量”是關鍵制約——常見的碳基負極材料理論值為372毫安培時每克,限制了電池性能。

武科大先進儲能材料團隊歷經數年攻關,研製了特殊形貌的硅碳負極材料,掌握了硅材料形貌調控、體積膨脹控制和高效碳複合等核心技術,使電池儲能提升30%以上。

儲能科學與工程系主任高標為媒體團介紹團隊科研成果。

為了打通科技成果轉化的全鏈條,該校力推“實驗室+中試+成果推廣+産業應用”成果轉化模式,建立從科技創新到産業應用的全鏈條生態。學校專門建成中試場地,助力突破“最難一公里”,該團隊逐步實現了“克級到公斤級”的製備技術。

先進儲能電池材料與器件中試平臺。

2022年,團隊與湖北隨州犇星新材料有限公司簽訂1.5億元的技術轉讓協議,攜手開展硅碳負極材料項目技術合作,創造了湖北高校院所單筆技術轉讓交易的最高紀錄。

目前,該公司已投資建成300噸/年生産線,團隊在生産線上實現“公斤級到百公斤級”的製備技術。團隊負責人表示:“該成果的成功轉化提升了相關企業的競爭力,為湖北打造萬億級汽車製造産業、千億級新能源産業提供了有力支撐。”

熱電晶片中國造 撬動進口替代市場

在武漢科技大學有這樣一支團隊,他們像“能源魔術師”一樣,把熱能變成真金白銀,並實現了進口晶片的國産化替代。這支由樊希安教授帶領的科研突擊隊,瞄準行業痛點,科技成果不僅從實驗室走向市場,更在湖北生根發芽,成長為年産值近億元的高科技企業。

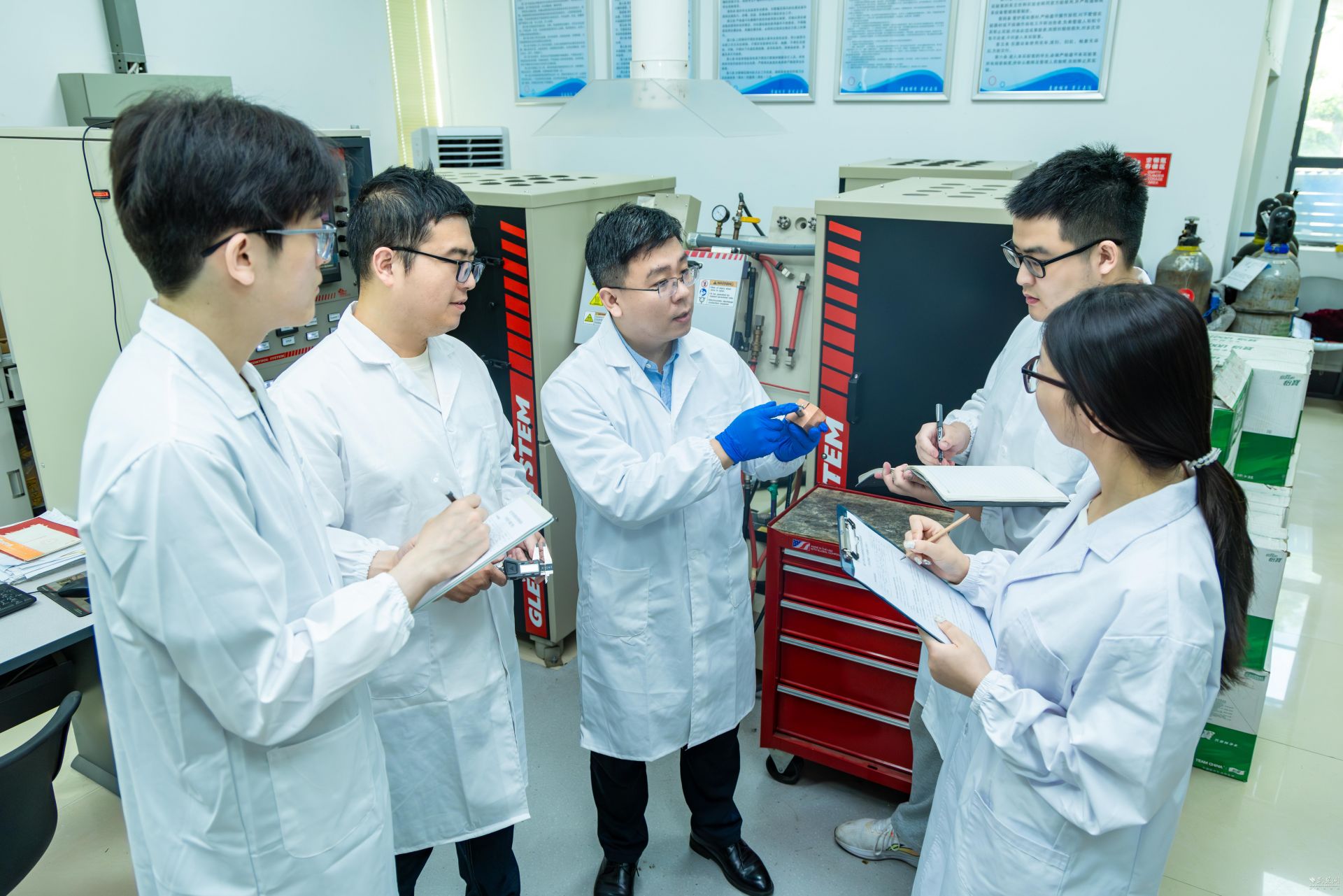

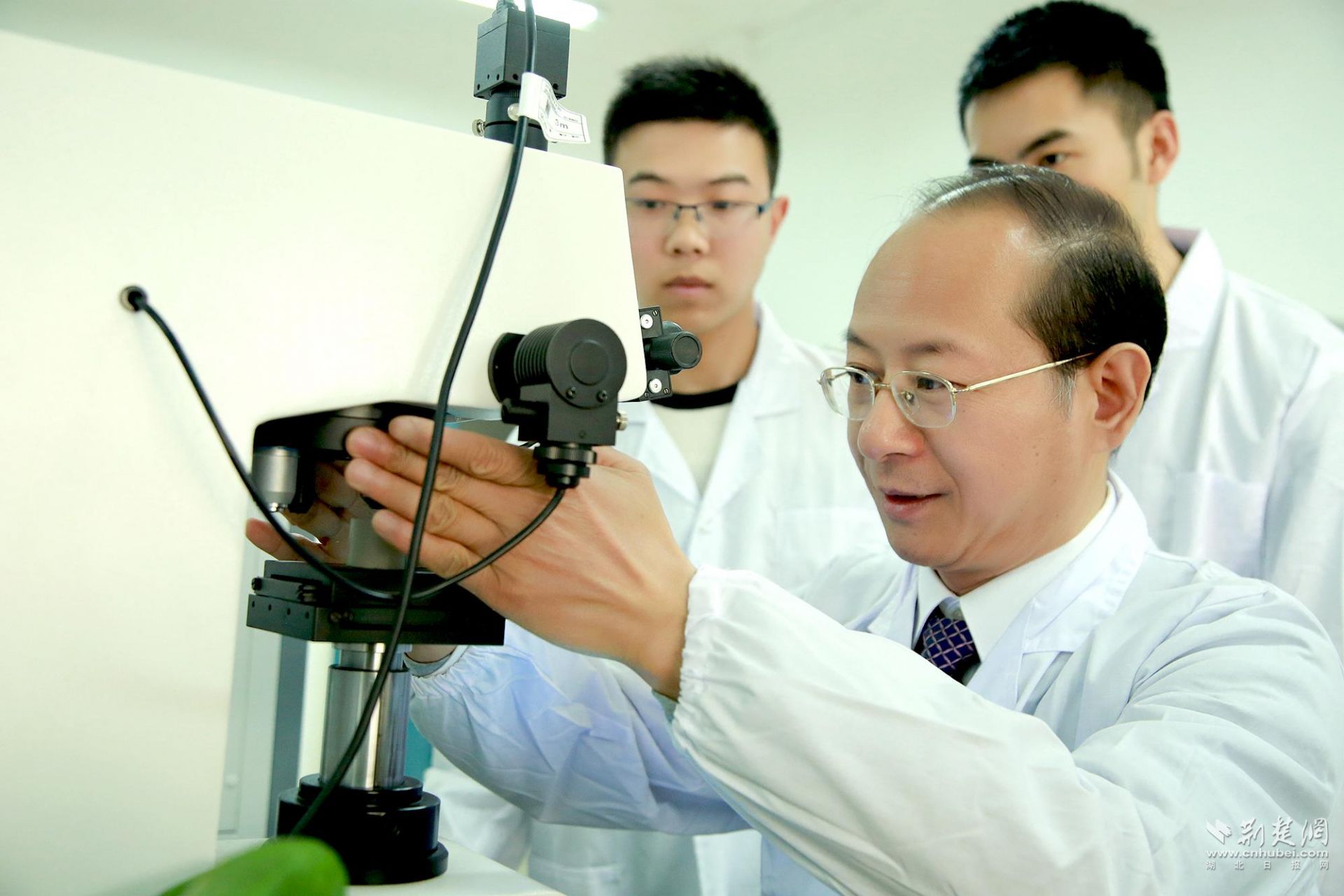

先進能量轉換技術與材料研究團隊師生。

該團隊的核心突破在於掌握了將熱能高效轉化為電能的關鍵新材料與器件技術。過去,依賴進口的精密溫控晶片成本高昂,制約著湖北光電子資訊、智慧裝備等産業的發展。瞄準這一難題,團隊在武科大“要人給人、要場地給場地、要設備給經費”的鼎力支援下,成功研發出具有自主智慧財産權的熱電材料與晶片製造技術。

武科大先進能量轉換技術與材料研究參加決賽合影。

乘著湖北省鼓勵科技成果轉化的政策東風,樊希安教授帶領師生以技術入股,在湖北創辦了賽格瑞新能源科技公司。創業路上,武科大領導多次實地指導、將其納入重點攻關項目資助,東湖高新區和鄂州市政府也提供了真金白銀的支援。2022年,公司憑藉全球領先的技術實力,獲得中國光谷3551國際創業大賽全球總決賽冠軍,贏得創投資本青睞。

成果轉化碩果纍纍。公司從2018年僅20多萬元的首單起步,如今年産值已近億元大關。更關鍵的是,它成為全球第一家掌握SPS技術批量製造熱電材料、晶圓級封裝技術封裝Micro-TEC和 Mini-TEC晶片的高科技公司,實現超微型TEC晶片的進口替代,成為湖北省萬億級支柱産業上的一顆明珠。

綠色鋼鐵助減排 鍛造産業新脊梁

作為鋼鐵大省,湖北鋼鐵業面臨工序繁瑣、能耗高、污染大的挑戰。武科大先進短流程工藝與低成本高性能鋼研究團隊歷經20年,專注于“鋼鐵材料先進短流程製造新技術”的研究與開發,其核心在於“精簡流程、降低消耗”,獲得國家科技進步獎。

為了讓實驗室的“金點子”變成湖北産業的“真效益”,武科大打出一套組合拳:出臺專門政策、成立轉化中心、組建專業隊伍,為技術落地架橋鋪路。團隊背靠國家級和省級科研平臺,聯合武鋼等湖北本土鋼鐵企業以及汽車製造企業,共同推動技術應用,並獲得了國家和省裏的重點支援。

先進短流程工藝與低成本高性能鋼研究團隊師生。

革命性變化在生産線上顯現。新技術在武鋼成功應用,生産出強度更高、重量更輕的汽車專用鋼材。更令人振奮的是環保和經濟效益:與傳統方法相比,能耗直降71.5%,二氧化碳和二氧化硫排放也顯著減少。

這意味著湖北的鋼鐵企業成本低了、污染少了、利潤增了。

而團隊研發的先進高強鋼,在湖北的汽車生産企業實現了批量應用,主要用於汽車白車身A柱加強板、B柱加強板、縱梁、中通道、防撞梁、門內加強板等安全結構件的加工製造。應用結果表明,産品的成形性能、表面品質、焊接及涂裝性能完全滿足使用要求。

先進鋼鐵材料團隊師生。

這不僅僅是鋼鐵的升級,更是對湖北兩大支柱産業的強力支撐。武科大的“綠色鋼鐵”技術,生動詮釋了高校科技如何精準服務地方,助力湖北産業向高端、智慧、綠色大步邁進。