【大國工匠】李信:“金屬糖人”藝術家

中國網7月6日訊 前段時間,一則消息引發廣泛關注:中國航太科工集團首研某飛行器鈦合金膜片貯箱熱試車試驗獲得圓滿成功。

該産品的研製成功具有里程碑意義,標誌著航太科工成功具備了多規格系列化膜片貯箱的研發能力。貯箱核心部件膜片研製負責人、中國航太科工三院239廠首席技師李信會心地笑了,笑容背後是他專注航太事業帶領團隊技術不斷突破,推動航太三院239廠不斷發展的初心堅守。

圖為李信在750℃高溫爐前調整鈦合金熱壓試驗件精準位置。封曉東攝影

從業二十二年來,李信承擔了多個重點産品的熱成形/超塑成形技術攻關以及重點課題應用研究項目,解決了多項新技術實施過程中的難題,我們所熟知的“嫦娥”探測器、“實踐系列”衛星、地鐵車頭等蒙皮結構均出自其手。李信作為第一完成人獲得中華全國總工會全國職工優秀技術創新成果二等獎,獲航太貢獻獎,航太技術能手,被評為“北京市有突出貢獻的高技能人才”。此外,李信團隊獲中國專利銀獎、航太工業優秀品質管理小組。

熟諳吹捏技藝的“吹糖人”

2011年,為了適應新型號研製生産需求,中國航太科工三院239廠著重發展熱成形技術。“廠裏要我們用1個月的時間儘快熟悉新領域新設備,隨時待命配合設計和工藝人員進行試驗攻關。”當時的李信從事熱處理已有10年,按照廠組織安排調整到熱成形組。為了儘快熟練掌握熱成形設備操作及應用原理,每遇上一件新産品,他都會將産品整個熱成形工藝流程仔細地記在筆電上,並不斷反思優化。幾年下來,他密密麻麻記下筆記的本子已經放滿了整整一抽屜,熱成形操作過程、要點也逐漸在他的腦海中清晰流暢。

李信作為第一完成人獲得中華全國總工會全國職工優秀技術創新成果二等獎,獲航太貢獻獎,航太技術能手,被評為“北京市有突出貢獻的高技能人才”。封曉東攝影

隨著飛航産品性能的不斷提升,産品工件越來越趨於異形化,加工難度也越來越大,其中某産品鋁合金進氣道截面呈現出圓形、五邊形、六邊形的漸變過程,該産品的研製加工屬國內最複雜、難度最大。

為此,廠裏創新性地提出了一項類似老北京“吹糖人兒”的技術(也就是超塑成形工藝),並成立專項工作小組,善於思考、操作能力強的李信擔任現場應用驗證帶頭人。

提起吹糖人兒,大家腦中不免想到這樣的畫面,用一根麥秸稈對糖稀吹氣,糖稀就像氣球一樣鼓起,再通過捏、轉等手法配合吹起形成各類有意思的造型。而金屬成形恰恰是同樣的原理,這其中最關鍵的就在於吹與捏的功夫。

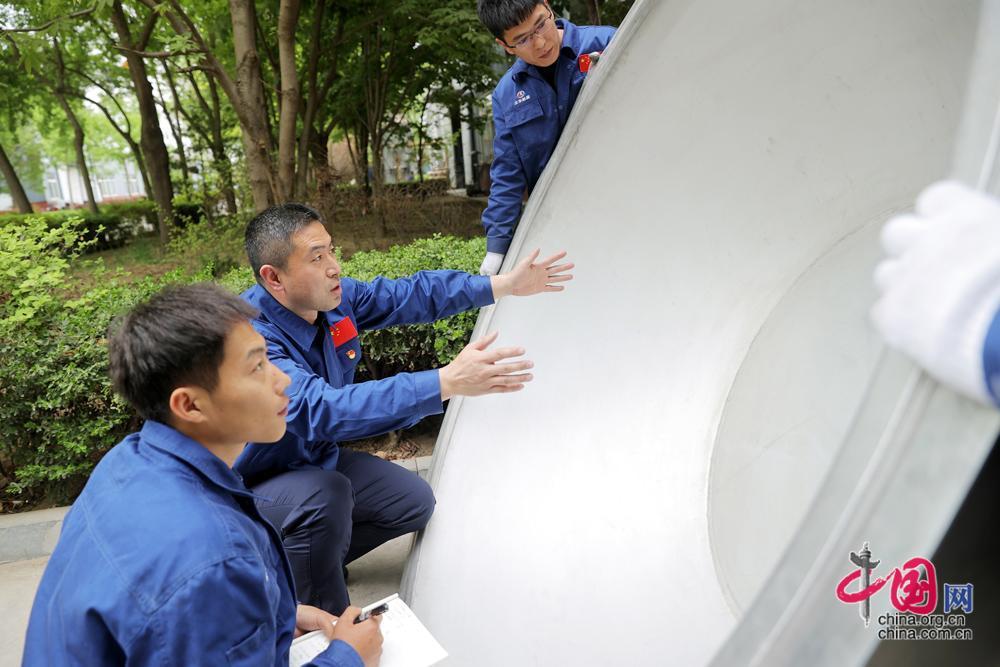

圖為李信(左一)在為徒弟講解模具驗收的注意事項。封曉東攝影

一次試驗歷時三天,李信為了儘快解決這塊兒“燙手山芋”,直接駐紮在設備旁,將精力重點放在“吹”與“捏”上。前期他對模擬倣真工藝流程提出多條合理化建議,試驗過程中反覆調整超塑參數,反覆嘗試不同的溫度和高溫氣壓載入曲線,以達到合適的“吹力”。與此同時,他積極參與模具設計,增加多個小工裝設計置於模具中,以保證産品每個橫截面達到設計要求,就像由人手靈活地捏造出來一樣。歷經三個月的攻關,30余次試驗,終於研製出首個産品樣件。

隨之而來的是該産品的批量生産問題,李信腦中緊繃一根弦,進一步提高産品一次加工合格率以達到批量生産要求迫在眉睫。他主動參與到技術人員工藝和數據的分析驗證中,多次的分析驗證使他堅定提高産品合格率的關鍵點是進一步提升“捏”的技術。又在多輪試驗中,他通過在下模上增加補償墊塊兒防止圓端偏心,使該進氣道的一次加工合格率從30%提高到50%,隨後又提出增加矩形定位墊片、環形定位墊片等措施,使一次合格率大幅提升至95%以上,使廠裏的任務得以按時保質保量交付。

圖為李信(左二)在給徒弟講解球形蒙皮的技術難點。封曉東攝影

“技術難度大,創新性強,技術水準處於國內領先、國際先進水準。”在對該鋁合金進氣道超塑成形成果進行技術鑒定時,行業專家、技術鑒定評審組長給予了高度評價。

面對新領域、新問題,李信毫不退縮,勇於探索,潛心“吹捏”技藝,最終實現了一次次超越。“正是勇於涉足多個領域,我才擁有了更廣闊的視野,敢於嘗試才有無限可能!”李信感慨道。

煉就眼中有光的“守爐人”

圖為李信在安裝熱擠壓模具。封曉東攝影

新突破帶來新機遇,新機遇帶來新挑戰。某鈦合金排氣道,外形複雜呈雙曲面狀,需採用最前沿的鈦合金熱壓、超塑成形/擴散連接技術,且需180天完成16種産品的研製,這意味著每11天就要研製一種産品,研製成本高、時間短,單次試驗週期長,沒有任何試錯成本。“這樣連續、高效出成果的情況,還是我工作以來第一次碰到。”李信説道。面對更新的工藝方案,更嚴格的技術要求,更多的不確定因素以及更緊張的交付日期,李信心中並無任何猶豫,有的只是篤定信念、把握機遇。

圖為李信(左一)在調試三工位一體熱成形機,為産品研製做準備工作。封曉東攝影

從接到任務的第一時間起,李信便鎖定産品研製過程中的兩大難題,一是雙曲面的形狀該採用怎樣的熱成形方式,二是熱成形後的基準定位問題。為此,他帶領班組開啟24小時工作模式,在班組內組織“頭腦風暴”,在部門間推進工作交流,在解決某種産品熱成形方式問題時,嘗試多種方案未果後,最終決定借鑒鈑金冷成形中漸進成形方案一試。但與鈑金冷成形不同的是由原來的室溫成形變成常人難以接受的750℃高溫成形,需人工站在設備前,每次進給量在5mm左右,操作難度可想而知。

圖為李信(左一)在為徒弟講授在750℃下夾取鈦合金熱壓工件的注意事項。封曉東攝影

“打開爐門的一瞬間,滾滾熱浪鋪面而來,距離3米烤灼得人睜不開眼睛。”熱成形技術總師秦中環語氣中充滿欽佩之情,“但是李信帶領組員們穿戴好高溫防護用具,堅定地走向高溫的設備、火紅的模具前,一幹就是半小時,完事以後他們一個個就像是經歷了一場暴雨,全身濕透。”

李信隨著手電強光的照耀,眼睛一眨不眨盯著模具,生怕一點失誤産生褶皺問題,那將功虧一簣,他就像個定海神針,而其他組員們輪換上陣與他配合。“這次進多了,需要復原重新來。”李信練成了“火眼金睛”的技能,一旦進給量産生2mm誤差他就及時叫停重來,以此保證雙曲面形狀完美復現。

圖為李信(右一)在給徒弟講解地鐵車頭蒙皮——前窗的技術難點。封曉東攝影

緊接著的就是第二個難題,2m大小的板子形面尺寸誤差要控制在0.5mm以內且焊合率需達到95%以上,李信根據模型製作樣件,模擬刻畫基準位置,並將樣件與實物進行多次比對,進行精準定位,以達到有效吹氣。經過近4天的努力,這個百折不撓的團隊成功解決該項難題,又一次將可能變為現實。

在接手某飛行器鈦合金膜片貯箱任務時,李信在熱成形/超塑成形領域已經遊刃有餘,用時僅1個月便完成了某型兩規格貯箱關鍵部件的研製工作;用時1個月通過預變形、預反變形、超塑成形三個重要步驟,又成功實現某飛行器貯箱核心部件膜片研製。

在最後成件就要出爐的時候,是最緊張的時刻,“每一次開爐就像景德鎮瓷器開窯一樣,只有那時候才能知道自己的作品是否能夠達到精品的要求。”李信説道,每一個工件都是他與爐火的“藝術品”,他把自己比喻為“守爐人”。

圖為李信在測量鈦合金超塑成形/擴散連接試驗件關鍵尺寸。封曉東攝影

深厚的技術積累、對技術本質的深刻理解,使李信帶領團隊不僅攻克集團內多項核心技術,實現多個關鍵産品首次研製,還將技術推廣至航空、航太、軌道交通等領域, 申請了國家發明專利65項,授權22項,發表論文11篇。

李信班組曾獲中國專利銀獎、航太工業優秀品質管理小組。封曉東攝影

“李師傅以金屬為原料,不斷打破技術壁壘,創造出一件件‘藝術品’,可謂‘金屬糖人’藝術家。”廠副總工藝師李保永評價道。

心中有愛,眼裏有光,22年來,李信對航太工作的執著與熱愛從未改變,而能夠支撐一個人初心不改,最根本的就是心中的信仰與夢想。于李信來説,這份信仰與夢想,就是航太報國!(文/蔡若男 圖/封曉東)