新重慶>

企業招商

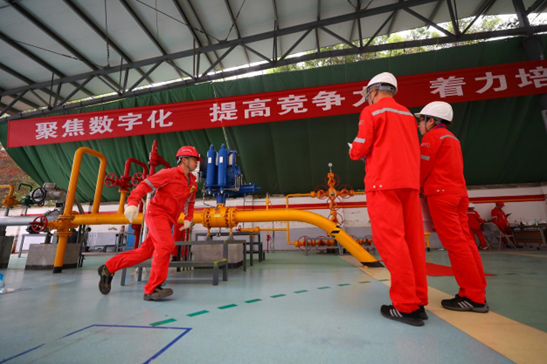

10月27日,中國石油西南油氣田公司首屆數字化運維技術技能競賽落下帷幕,18名選手在PLC機櫃組裝、複雜工藝控制邏輯功能組態、氣液聯動閥的現場及遠端操作、自控系統組態及聯合調試等項目脫穎而出,載譽收官,為公司數字化轉型、智慧化發展搭建優秀人才成長舞臺。

在數字化、智慧化迅猛發展的浪潮下,傳統天然氣生産面臨著工作量繁重、缺員嚴重、安全環保壓力大等問題。如何盤活用工、減輕一線員工勞動強度、提升管理效能、提質增效,是西南油氣田公司高品質發展路上的首要任務。

以“數”為擎

賦能“數字人才”新未來

西南油氣田公司持續加快推進數字化轉型、智慧化發展,已經在2020年基本建成數字化油氣田,智慧氣田示範初見成效。

一線生産技能人員和專業技術人員如何更好地適應數字化、智慧化生産發展要求,公司人力資源部副主任、技能人才評價中心主任郭伶説:“公司以深入實施‘人才強企’提升活動為抓手,以‘搭建優秀人才成長舞臺,為公司數字化轉型、智慧化發展提供人才支撐’為目標,舉辦了本次以一線生産數字化運維為主題的技術技能競賽,既是公司對一線生産技術技能人員數字化能力的一次摸底檢驗,也是一線生産技術技能人員難得的鍛鍊成長機會。”

本次競賽體現了四個特點:一是在項目設置上,突出了項目貼近生産的實用性;二是線上技能大練兵,多專業多工種、1200余人參與,實現了全員參與性;三是首次由一線生産技術與技能人員共同完成項目,推進了技術與技能數字化的融合;四是填補了公司技術、技能人員數字化理論題庫空白。

“數字化競賽在公司是首次,利用這次技能技術競賽大練兵,可以鍛鍊一批人才,培養數字化人才隊伍。”接受採訪時,公司競賽現場裁判代表説:“這些來自各個基層單位的參賽選手,將為公司數字化轉型智慧化發展奠定人才基礎,每一名參賽選手猶如星星之火,他們會把比賽過程中所學、所看、所悟的知識,帶回到生産現場和自己的工作崗位,更好地服務生産,激發一批人對數字化智慧化技能技術的熱愛,為公司上産500億貢獻數字化和智慧化力量。”

數字化突圍

生産一線“省時省力”

西南油氣田公司劍閣天然氣凈化廠在“數字化工廠”建設過程中,按照“全面感知、自動操作、智慧預測、持續優化”的思路開拓了數字化工廠建設的先河。

目前,該工廠採用DCS系統遠端操作與錄影機聯動的方式,實現污水區域18台機泵安全遠端啟停功能;通過自主設計和組態,實現空壓機組“兩用一備”自動切換控制。

據該工廠副廠長張霖介紹,“數字化工廠”建設並非一朝一夕,每天面對的都是新挑戰和新機遇。令他感慨的是,自主創新永遠在路上。“工廠自主設計並建成西南油氣田公司內首套全自動液硫充裝系統,是我和同事們的驕傲。”他説,“該套系統完全替代結片包裝的硫磺銷售方式,每年節約固體硫磺包裝費用約60萬元。投運至今,已連續安全運作26個月,完成液硫充裝銷售13430噸。”

川中北部採氣管理處作為西南油氣田公司首個新型氣田作業區管理模式的試點單位,同樣在深入推進數字化轉型的路上,積極探索管理變革之法。

該作業區通過取消作業區、中心井站層級,實現傳統“氣礦-作業區-中心站-井站”多級垂直管理向“生産指揮中心+直管井站”的全氣藏扁平化直管轉變,縮短管理鏈條。從而,作業區直接管理人員較數字化氣田管理模式下再優化30%,新型生産組織模式下資訊傳輸環節減少,指令流程時間縮短60%,應急處置時間縮短20%。

西南油氣田公司通過站場生産數據、設備狀態、安全態勢等全面深度感知,實現了“電子巡檢+人工定期巡檢+週期維護+檢維修作業”的生産運作模式。“我們通過加密自動巡檢次數、強化電子巡檢效果,減少人工巡檢工作,向無人值守、遠端運維模式轉變,進一步減少生産一線員工需求,提升效率效益。”西南油氣田公司資訊管理部副主任工程師許建偉介紹。

2022年,西南油氣田公司已完成51座站場中小型輸配氣站無人值守改造,對站場自控、安防、通信及供配電部分進行了升級完善,預計今年開展52座站場無人值守改造。

智慧化管控

築牢安全生産“防護墻”

去年11月,西南油氣田公司“安眼工程”正式上線運作,標誌著國內首套在油氣田地區公司層面的智慧化安全監督綜合管理平臺建成並投運。

“安眼工程”全稱安全生産智慧眼可視化智慧化識別工程,是西南油氣田公司深入推進數字化轉型、構建“油公司”模式下“大監督”格局的重要舉措。

該工程基於新型智慧物聯網基礎配套設施建設與智慧分析工具研發應用,搭建統一的監督數據共用平臺。平臺整合智慧安眼系統、視頻智慧中臺、生産視頻監視系統、外網視頻平臺、場站AI分析五大系統,與“無監控、不作業”監督機制配套運作,可實現對公司“兩個現場”違章行為的實時抓取、智慧識別與主動預警,大幅節約監督人力資源,提升監管質效,有效防控安全風險。

“我們通過生産現場和移動攝像頭端智慧分析設備24小時不間斷推送報警資訊,解決了傳統視頻系統‘只能人工不能智查’、現場監督無法全覆蓋的缺陷,助力公司‘兩個現場’全覆蓋、全天候、全時段、全方位‘四全’監督目標逐步實現。”西南油氣田公司安全環保與技術監督研究院HSE監督室資訊監督部部長李秋池表示。

截至目前,西南油氣田公司已完成智慧安眼系統開發、視頻智慧中臺開發,生産視頻監視系統升級、外網視頻平臺搭建以及場站AI分析設備配置、預警可視化系統等。試運作以來,“兩個現場”管理和處置時間實現了分鐘級的飛躍,有力支撐了各類風險作業精準監督、全流程管控。

數智化系統

打造全程“智慧大腦”

行穩致遠,進而有為。在探索智慧化油氣田的道路上,西南油氣田公司積極作為,不斷創新。在中國石油首個自主開發的特高含硫氣田—鐵山坡氣田産能建設中,西南油氣田川東北氣礦按照“安全規格等級最高、工業自控水準最高、智慧化水準最高、技術經濟水準最高”的標準,將數字技術融入鐵山坡氣田開發生産全流程,形成“全面感知、自動操控、科學決策”三大能力,打造可複製可推廣的特高含硫智慧化氣田樣板工程。

截至目前,鐵山坡特高含硫氣田智慧化平臺已具備氣井自動優化配産、氣田智慧診斷跟蹤、開停井工況模擬以及水合物和硫沉積趨勢預測等功能,全面實現了氣藏、井筒、地面的全局一體化綜合診斷,全面做到了基於動態分析的過程管控和基於趨勢分析的智慧決策,有效支撐了氣田科學、高效開發。通過全氣田自動聯鎖、智慧輔助巡檢的應用,鐵山坡氣田在國內首次實現了特高含硫氣田開發單井站的無人值守。

邁入“十四五”,西南油氣田公司全力推進業務流程、組織結構、數據、技術四要素互動創新和持續優化,逐步形成平臺築底、技術發力、數據驅動、試點引領、協同助推的數字化轉型實踐;而依託統建系統等,為油氣勘探、油氣開發、工程技術、協同研究、油氣運銷、生産運作、經營決策、安全綠色8大業務領域提供全程應用支撐。

在油氣勘探方面,打造“業務管理流程化、協同工作平臺化、成果共用網路化”的新型工作模式,方案審核流轉週期縮短超30%,有效降低運作與管理成本約20%。

在工程技術方面,實施近200口頁巖氣井的遠端監管和指揮,構建“室內決策+現場實時調整”的壓裂協作新模式。每井次可減少2名現場監督人員,壓裂設計符合率提高到95%。

在協同研究方面,構建以工廠對象為核心的模型、數據、文檔的數字孿生交付,工程合規、品質、安全、進度及投資管理全面受控,打造地面工程資訊感知體系+流程管控體系……

數字化、智慧化的廣泛應用,極大地提升了生産效能和效率,每個場站、每口氣井、每條管線的生産運作參數都清晰可見。

據了解,今年該公司將持續開展“勘探開發協同”“地質工程協同”“業財融合”等核心業務場景搭建,全面完成鐵山坡、渡口河、相國寺等10個數字化試點項目建設,開展地面工程智慧模組共建共用試點;同步開展智慧光通信環網升級,優化完善公司上下游網路互聯互通模式,並依託西南夢想雲平臺,開展系統雲化部署改造,構建系統優良生態。

數據入“湖”

推動數據從資源向資産跨越

數據資源是數字中國建設的核心要素,更是推動産業升級的戰略性資源。近年來,隨著西南油氣田公司數字化轉型的逐步深入,業務部門之間的協同需求愈加頻繁,由於早期系統分散建設,數據割裂,且標準不一,導致了同一主數據在各系統中存在衝突,無法形成跨業務的數據關聯。

為此,西南油氣田公司全力部署區域湖管理、整合、治理等工具,完成數據入湖標準建設,由數據總線服務結構向數據湖架構演進,並與集團數據主湖連接,打通統建、自建系統數據共用通道,發揮數據價值,形成勘探與開發、地質與工程、生産與銷售的有機串聯,切實推動數據從資源向資産的轉變。

去年4月,根據西南油氣田公司統一部署,數智分公司啟動數據治理工作,對公司8套勘探開發重點系統開展主數據反演,對數據進行了去重、清洗,形成了井、管道、場站全集清單,形成井8項屬性、管道20項屬性、場站7項屬性標準。

在相關業務部門的指導下,通過集中辦公、遠端協同等方式,數智分公司匯同公司下屬多家生産、科研單位進行數據補充和修訂工作,首次形成了井、管道、場站主數據權威歷史數據清單。該清單涵蓋場站4099個1萬餘條數據、管道2.3萬公里6萬餘條數據、井8200口7萬餘條數據。

至此,西南油氣田公司管道和場站基礎數據“一本台賬、一套標準、一套系統”形成新格局,結束了標準難以統一、業務難以協同,數據難以共用的歷史,實現重點氣藏的氣藏、井筒、地面數據的線上管理。

通過在區域湖上建立數據資源目錄,讓業務人員能夠更快、更準確的找到湖裏的數據,通過發起數據訂單,區域湖可快速根據訂單組裝好主題數據包提供給用戶,推動數據資源到資産的轉變。

與此同時,開發超過40年,所轄井數上千口的重慶氣礦,為應對“事多人少”局面,充分激活人力資源,以需求為導向自主研發的“生産數據整合整合與智慧分析系統”,已在公司所轄基層單位全覆蓋推廣,使數字化建設從“煙囪式孤島”向“整合融合共用”轉變。

“整合系統”研發成功並正式上線投運,不僅支撐了單井、增壓、脫水、管線、輸配、凈化等石油天然氣生産全業務鏈數據應用,還拓寬其他業務實時數據的治理與應用共用,同時開展開發生産關鍵業務數據的預測預警分析,輔助生産決策,夯實了西南油氣田公司開發生産數字化轉型智慧化生産基礎。

下一步,西南油氣田公司將以數字化轉型總體方案為指引,著眼構建“一個湖”和打造“三個一體化”協同工作模式,結合配套的3個方面基礎設施的完善,以解決科研生産需求為導向,在“三個一體化”範疇內以12個典型業務場景為切入點,逐步構建體現“生産管控數字化、工程建設數字化、協同支援數字化、風險管控數字化”特點,形成可複製可借鑒的“數字西油”模式。(西南油氣田公司供圖文)