金蝶雲·星空全業務鏈數字化覆蓋,助力模具企業管理升級

發佈時間:2024-06-19 14:37:59 | 來源:中華網 | 作者: | 責任編輯:科學頻道

當今的眾多行業中,很多人認為,製造業是相對最辛苦的行業之一,不僅僅因為工作環境惡劣,工資待遇不高等原因,還有工作強度大,下游客戶的交期導致的壓力大等等原因。

然而,在製造業眾多行業中,模具製造行業的這種特點尤為明顯。

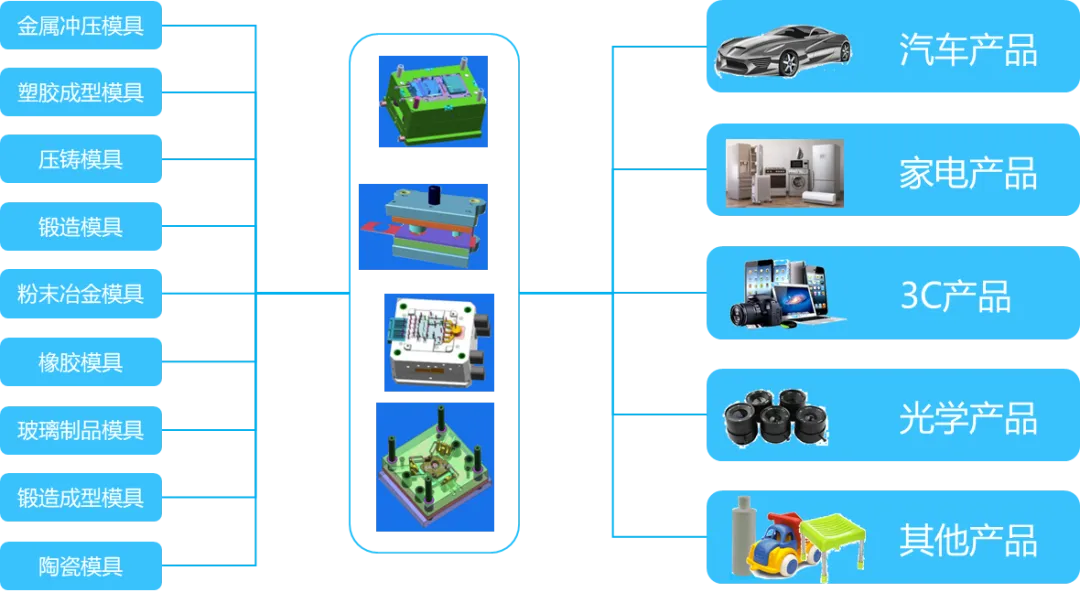

模具通常是指在工業生産中通過注塑、吹塑、擠出、壓鑄或鍛壓成型、冶煉、衝壓等工藝得到所需産品的各種工具。簡而言之,模具是用來製作成型物品的工具,主要通過改變所用成型材料的物理狀態以實現對物品外形的加工製造。根據産品的不同,模具的加工要求也不一樣;例如,平常的塑膠凳子,對於模具的精度和表面品質的要求就相對較低,這類模具的成本也會很低。而一些電子産品,甚至光學産品,這些産品對模具的精度和表面品質的要求就非常高,相應的,這類模具的製作成本也會比較高。

模具的産業鏈,上游:通過各種機加設備,加工模具零件,因為模具是由多個零件裝配而成的,每個零件都需要通過不同的工藝加工出來;中游:將零件裝配成整模,試模,當一套模具零件齊套之後,有專門的裝配人員將模具零件裝配成整模,之後試模;下游:通過模具成型出來的産品零部件,應用在産成品的組裝過程。

終端産品的準時發佈,給産業鏈上游模具的交期帶來了巨大的壓力;多種數控設備無法有效利用,多數依靠員工手工的作業模式,導致模具工廠生産效率低下;工廠管理的落後,導致運營效率低下,異常頻發,成本激增;客戶産品的變更頻繁,工廠內業務鏈無協同,導致變更響應遲緩,造成品質和工期的浪費,等等。

以上,都是當今模具工廠遇到的問題。另外,一些觀點認為,3D列印技術的發展,可能對模具行業造成毀滅性的衝擊。3D列印技術的優勢在於能夠實現快速原型製作、個性化定制和小批量生産的特點,可以無需製作複雜的模具。所以,很多人認為,模具已經是一個夕陽行業,可能即將被淘汰。

事實真的是這樣嗎?

我們認為,對於模具行業,沒有那麼悲觀,遠遠沒有達到被淘汰的境地。首先,3D列印目前在生産效率、精度、成本方面,完全無法替代量産模具,只能在少數領域用作産品設計初期的驗證,而一些其他的加工手段,也無法實現模具這種大規模快速生産産品的能力。其次,隨著新技術的進步,市場對於産品的要求越來越高,對模具品質的要求也相應提升,更多的模具公司可以涉足到高端製造業,可以獲得更多的利潤。

但是,這並不意味著現在的模具工廠沒有危機。目前中國註冊在案的模具企業大概有30000家,模具製造的産能過剩,市場競爭激烈,價格越來越低,而企業運營的成本卻逐年增加。加上當今社會越來越少的年輕人願意進工廠工作,以上一系列原因,導致模具企業的生存環境越來越惡劣。如果只是苦苦支撐,不求變,則很多模具企業將逐漸被淘汰。

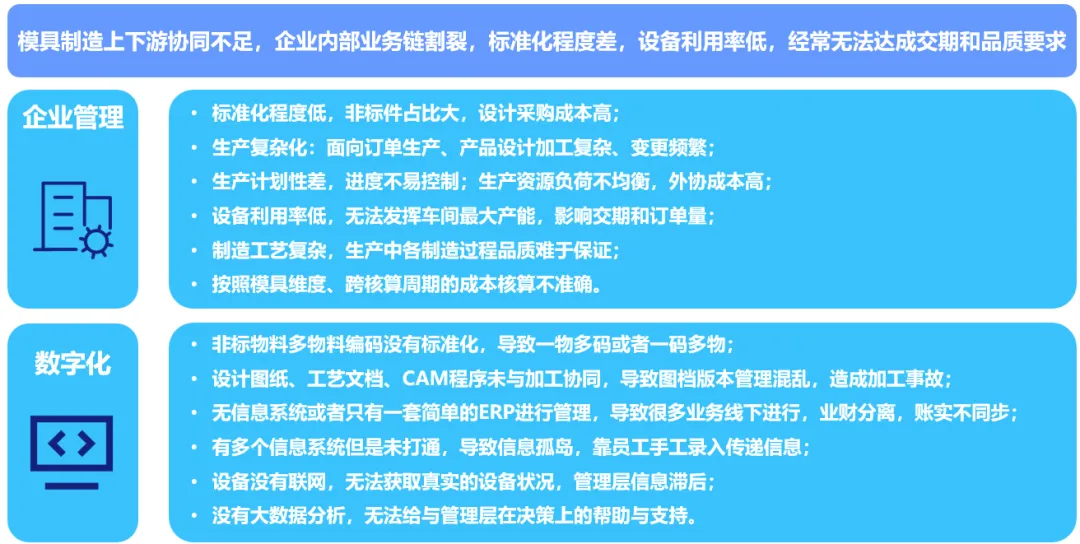

模具製造行業的痛點

所以,模具企業想要生存下去,要解決自己內部管理的問題。解決了銷售的問題,可以增加訂單;解決了供應鏈的問題,可以控制採購成本和庫存成本,提升與外部資源的協同效率;解決了生産製造的問題,可以提升産能,從而接到更多的訂單;解決了業務鏈協同問題,不但能夠提升運營效率,也可以更從容地應對客戶的變更。

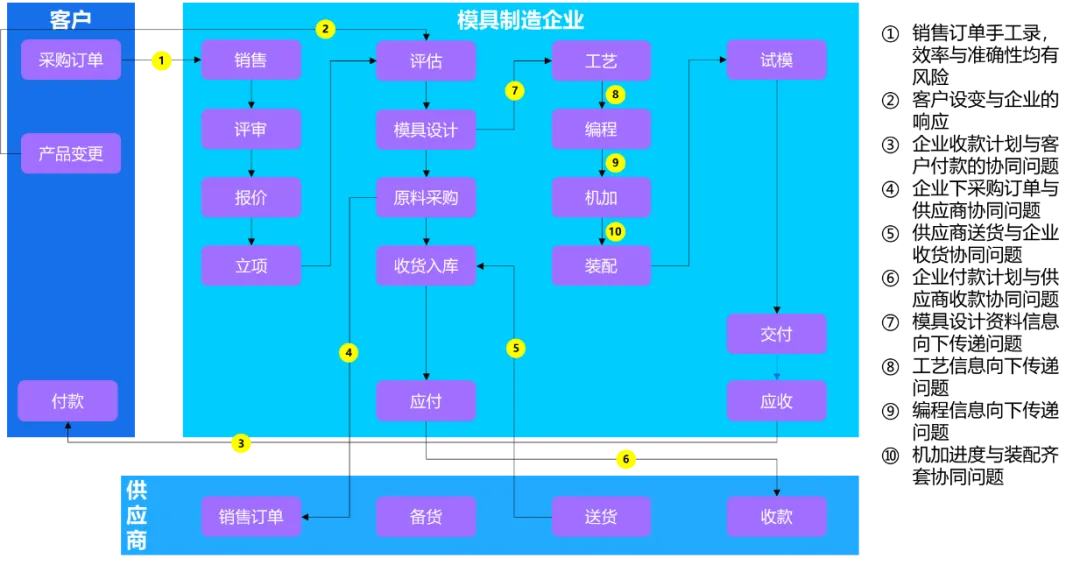

內部協同與內外協同的問題

解決自身的問題,除了重新梳理並優化業務流程之外,一個重要的手段就是數字化的建設。這兩個過程是相輔相成的,在建設數字化的過程中,業務流程也是需要重新梳理並優化。

企業的數字化轉型,不是一件一蹴而就的事情,需要循序漸進,分步實施完成。模具製造企業的數字化建設,也是同樣的道理,不但要覆蓋企業的全業務鏈,而且要逐步深化應用。企業的全業務鏈包含了模具和産品的銷售,模具研發設計,工藝,編程,機加工,鉗工和試模。至於産品的量産環節,不在此次討論的範疇。

模具製造行業業務藍圖

以下通過模具製造企業常見的幾個場景來闡述模具生産企業的數字化轉型的方案。

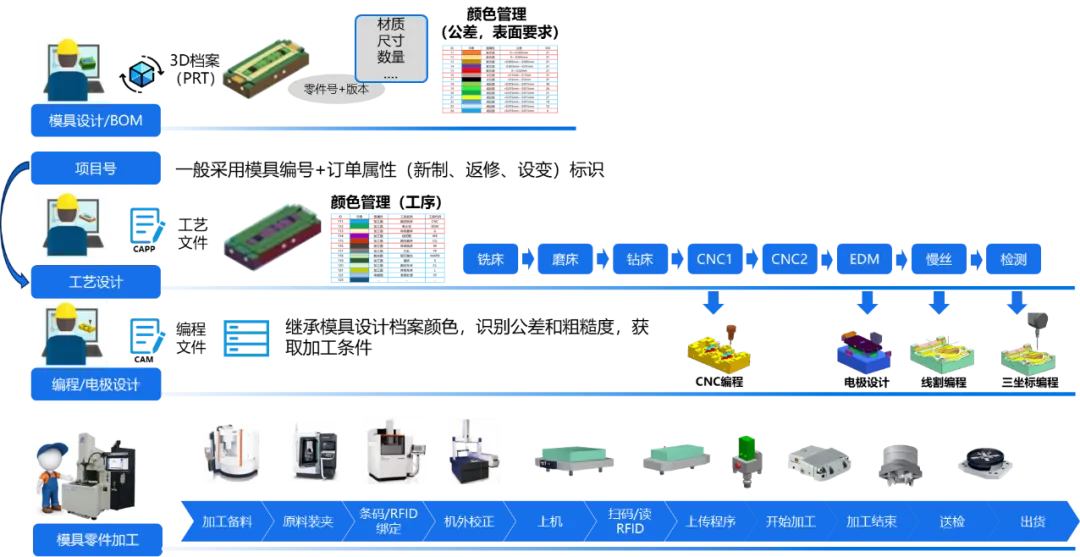

01模具製造典型場景-模具設計到加工

模具製造的一個難點就是從研發到模具零件的生産製造階段的協同,包括圖檔的傳遞,加工要求的傳遞,設計BOM向製造BOM的轉換,工藝的發佈,程式的下載等等。傳統的管理模式下,通常會使用網盤傳遞資訊,通過文件夾的命名來管理版本,BOM的轉換也是員工手工在電子錶格中完成,這樣可能會導致檔案版本混亂,從而導致加工現場使用舊版本的圖紙進行加工,造成材料和産能的浪費。所以,將檔案、加工要求、物料BOM準確地傳遞到下工段,是設計到加工這個典型場景的一個關鍵點。

通常在模具設計端,PLM通過與CAD軟體的整合,自動生成BOM,並通過結構化的系統管理,實現版本的準確配置。通過物料關聯生産訂單的方式,結合工藝與計劃,準確下推加工程式和最新版本的檔案,保證現場加工參考源頭的準確性。更深度的應用,可以通過對設計軟體中檔案參數的獲取,來自動生成對應工藝與數控加工條件,也可以通過顏色管理等特殊手段,直觀地反映出加工要求。

從模具設計到加工

系統嚴格地執行邏輯配合IoT的功能,保證了模具製造主業務線上各個環節的高效準確地協同,在提升運營效率的同時,還大大減少了人為失誤造成的加工異常。

02模具製造典型場景-供應商協同

模具由若干零件裝配而成,零件數量一般有幾百個,除了一些標準零件之外,大部分都是非標零件。在採購原材料的時候,採購人員需要根據設計下發的BOM來採購原材料或者非標零件。一般規模稍微大一些的模具工廠會有固定幾家供應商,往往需要經歷詢價、報價、下單的過程,這個時間同樣是被歸集到加工週期當中的,為了不在這裡浪費太多的時間,快速獲取報價並下單,就顯得很重要。

另外,在收到貨的時候,如何快速地收貨,檢驗,入庫,甚至直接將原材料發到加工現場,也會對模具交期造成影響。最後是付款對賬,如何保證準確性,減少相關人員工作量,也會影響到企業的運營效率。

所以,與外部供應商的協同,在模具製造企業中,也是非常重要的。

供應商協同

供應商協同,包含了資訊協同,企業可以從供應商資訊平臺獲取供應商産能,標準物料庫存等資訊;詢報價協同,可以快速溝通獲取報價,並進行比價;訂單協同,對於需要生産的非標物料,可通過供應商共用資訊,實時獲取採購訂單對應的加工進度等資訊;交貨協同,可快速識別送貨單,掃碼檢驗併入庫。

03模具製造典型場景-設備管理

模具製造過程中,大量的工作量集中在機加工階段,所以,模具工廠的機加工種類非常多,隨著工業技術的發展,目前大部分機加工廠都已經有了數控設備,當然,這些工廠可能大規模地在使用傳統手搖設備,但是,數控設備在精加工階段的作用不可替代。這樣,設備管理在整個工廠管理中也是非常重要的一個環節了。設備管理不僅僅包含了傳統的設備臺賬、設備生命週期、設備備件的管理,更重要的是,對於數控設備,通常有對外的數據介面,系統可通過介面對設備進行監控,獲取設備狀態等即時資訊,甚至對設備進行反控。

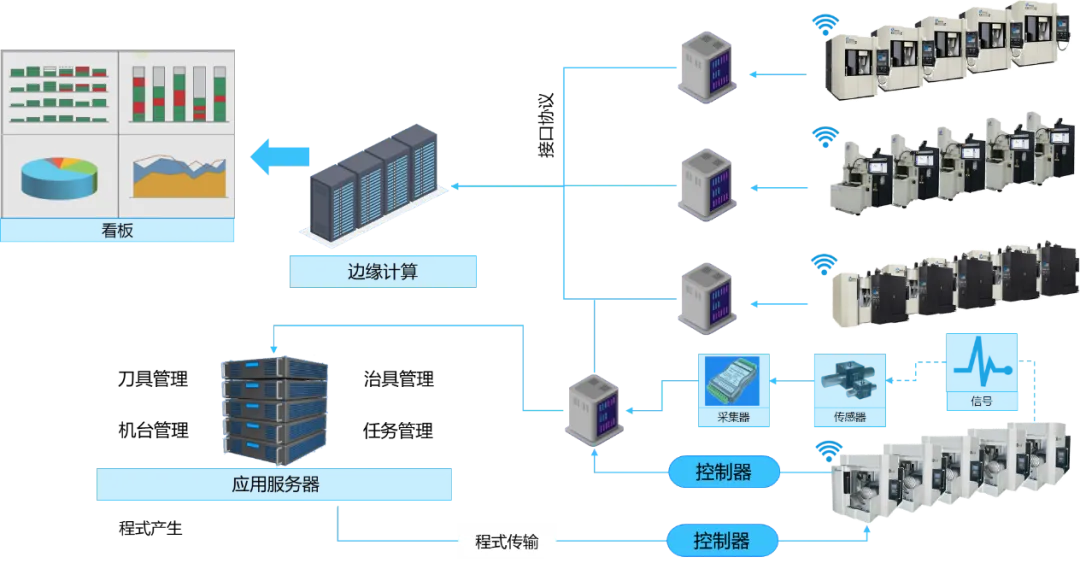

通過“雲邊端”的部署方式,實現對設備數據毫秒級響應,並可以通過對設備運作時間,狀態等資訊的抓取和整合,實現對設備的利用率,效率的計算分析。這樣,工廠管理者可直觀地看到目前設備的運作情況,了解設備利用率較低的原因。另外,更深度地應用,系統可以對設備進行反控,禁止人員在設備控制器上修改加工參數等防呆作用。提升設備的利用率,做好設備的管理,不僅能夠更好地保證機加工的精度,還能夠增加工廠的産能,為公司帶來更多的收益。

04模具製造典型場景-刀具管理

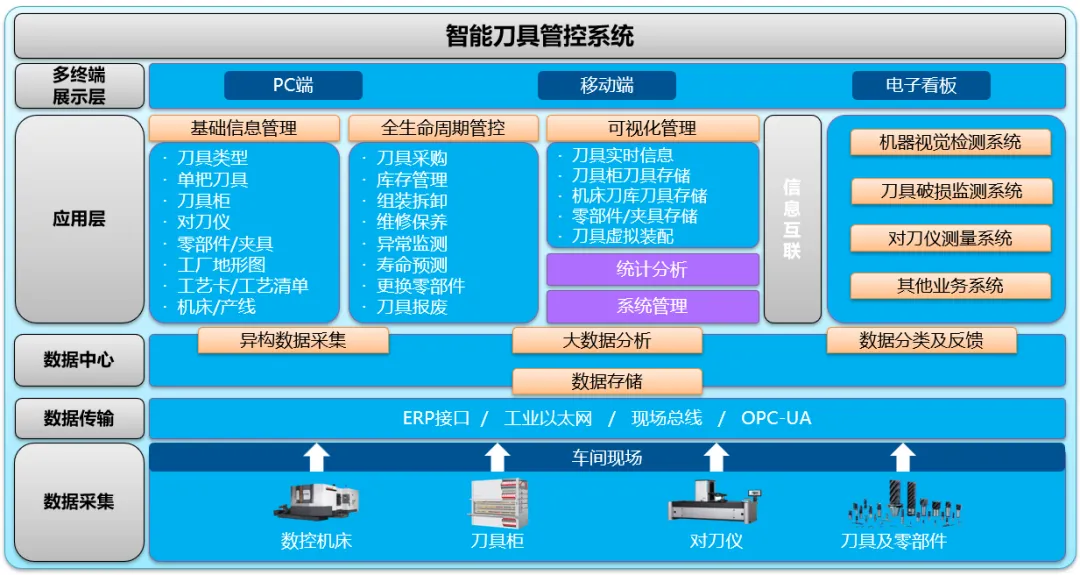

CNC在模具製造的機加工環節,是非常普遍的存在,基本上每個模具工廠都有CNC設備。有CNC設備,就必然需要刀具。刀具雖然是消耗品,但是很多模具工廠由於對刀具管理得不夠精細,每年給工廠造成的浪費非常多。但是,由於刀具體積小,而且通常是以分攤的方式計算成本,所以往往被管理者忽視。如果將刀具管理重視起來,不僅能夠將刀具的利用最大化,減少浪費,而且能夠減少CNC設備停機裝刀時間,提升CNC設備的利用率,提升産能。

刀具管理,重點是刀具的一物一碼,通過對CNC設備的監控,獲取刀具加工參數,管控刀具壽命,預警;建設刀具庫,提前裝刀;實現刀具測量設備與系統的對接,將刀具補償數據記錄到對應刀柄等。通過一系列的刀具管理手段,不但能夠保證刀具利用率的最大化,而且能夠實現機外裝刀、機外對刀,減少設備停機時間,提升利用率。

結語

以上只是選取了模具製造的幾個典型場景,來説明數字化轉型對於模具製造企業管理優化的有效促進。在模具企業的數字化轉型方面,金蝶雲·星空通過與生態産品的有效結合,提供全業務鏈的數字化覆蓋能力,為模具製造企業提供由淺入深的數字化轉型路徑。

像文章開頭提到的,模具行業是一個夕陽行業嗎?並不是,模具的大批量高效率的生産能力,目前並沒有任何工藝可以替代,而且在今後很長一段時間也不會被替代。目前,模具行業之所以給人“不景氣”的感覺的主要原因是産能過剩,為了搶訂單,惡性降價,而成本卻無法控制。

解決這些問題,有兩個途徑,第一個是通過數字化,提升企業管理品質,降本增效的同時提升良率,減少返修;第二個途徑是向高端製造轉型,做醫療,電子等高精度模具,提升産品客單價。當然,第二個途徑也是需要數字化的支撐的。做出差異化,在行業發展的車輪下,必然會淘汰一些不求變的企業,但是,大浪淘沙,最終,優秀企業一定會存活下來,並不斷發展壯大,在我國製造強國的建設道路上增添濃墨重彩的一筆。

關於金蝶雲·星空

金蝶雲·星空,高成長型企業SaaS管理雲市場領導者,客戶滿意度、市場份額及客戶續簽續費率遙遙領先,連續4年市場佔有率第一。

金蝶雲·星空基於領先的可組裝低代碼PaaS平臺,全面服務客戶研發、智造、行銷、供應鏈、財務等領域轉型,已支援IPD、精益、阿米巴等先進管理理念在3.9萬家客戶實踐,一起助力企業“産品力、獲客力、交付力、口碑力、收益力”全面提升,重構企業數字戰鬥力。