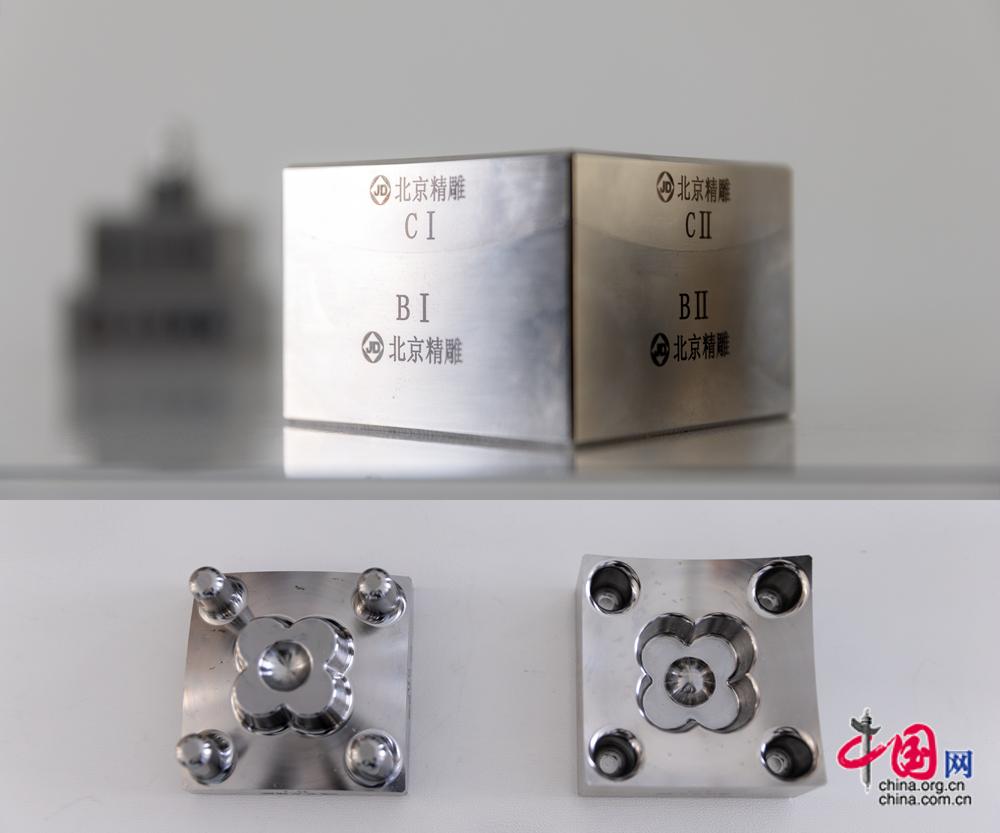

中國網訊(記者 楊佳)“合起來的縫隙僅有3至5微米,大概是在頭髮絲的二十分之一,這個水準目前在全球都是最領先的”,楊錳自豪地告訴記者。

如果不是楊錳的介紹,記者們都沒能分辨出這是兩塊金屬的組合體。

將這兩個金屬部件分開,再換一個方向,又或者是換另一個相同的部件,仍可以實現貼合得嚴絲合縫。

楊錳拿著這兩塊金屬構件告訴記者,這個內部凸凹面有30多組曲面,要想實現每組曲面“嚴絲合縫”的貼合,難度可不小。據悉,這款精密配合測試件已經推出了近四年時間,目前世界上還沒有其他廠商擁有達到如此精度的技術。

鉛筆芯上雕樂器,雞蛋殼上雕畫。在展廳裏,一件件加工製品,如藝術品般精緻,卻都暗藏“玄機”。

記者隨手拿起一堆金屬塊,輕輕一拔,竟從金屬塊中抽出一段螺旋狀扭曲的柱體。

楊錳告訴記者,這是使用五軸聯動機床才能加工出來的。

五軸聯動機床專門用於複雜曲面的加工,這是解決葉輪、葉片等複雜零部件加工的主要手段,體現著國家裝備製造業技術水準,也是我國曾長期面臨的“卡脖子”問題之一。

記者參觀的是北京中關村精雕智造創新中心(後簡稱“創新中心”)的展廳,這裡的每件展品不僅有著精美的外觀,更有著解決實際難題的“功能”。楊錳作為創新中心的副總經理和技術負責人,對這些産品如數家珍。

楊錳帶著記者來到了創新中心産品試製車間,四台五軸高速加工中心全部滿負荷運轉設備正在嗡鳴作響,從監看的透明窗口望進去,設備正在加工著一款高精度的鈦合金零件,不到五分鐘,一個加工好的産品被機械手自動推送出來。

他介紹説,這是北京精雕的五軸高速加工中心,配合著旁邊的自動供料系統組成了柔性自動化單元,可以實現無人值守的連續生産,解決了諸如工人上料、值夜班等問題,大大提高了工作效率。

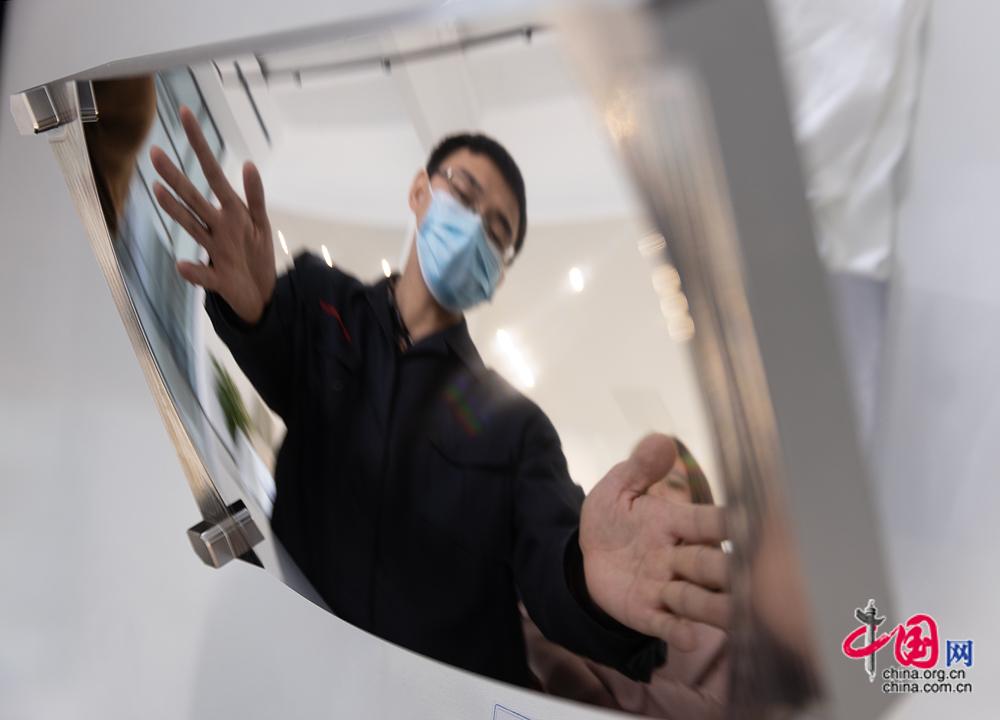

楊錳介紹創新中心加工的汽車抬頭顯視設備的鏡面模具。他告訴記者,金屬的拋光並不難,難點在於讓拋光面弧度達到要求,這就非一般人工能夠達到的技術水準。

目前,創新中心可以實現本地化小批量快速試製,能夠快速解決企業、高校和科研機構的需求,助力企業、研究單位完成創新研發,加速企業新産品的迭代研發進程,促進高校等科研機構的成果轉化。

此外,該創新中心還充分利用母公司北京精雕的優質産業鏈製造資源,如機加工、鑄造、表面處理、焊接等製造資源,實現異地、規模化生産。

在創新中心展廳中,最亮眼的還是醫療器械展區,包含了手術器械、骨科假體、牙齒種植基臺等多种醫療産品。過去,這些高端醫療器械,多數為進口或採用國外成套裝備生産,嚴重制約了我國醫療器械的高品質發展。依託于專注于精密數控機床研發和生産的北京精雕集團,創新中心從加工工藝入手,解決了這類高精密器械在製造環節的卡脖子問題。

楊錳給記者講了一件感觸很深的事。他説,2017年曾做過一次手術,他注意到當時手術所使用的醫療器械全部是進口産品,而且是一次性的,僅這些手術器械就花費了數幾千元。

楊錳告訴記者,如今展臺上的這些器械,已經都能實現國産製造。

創新中心加工孔洞最小可以達到直徑0.03毫米,是全球頂尖水準。

創新中心要解決的不僅解決技術“卡脖子”問題,更要解決“科技研發”與“生産製造”脫節的問題。新産品研發需要多次迭代才能定型量産,創新中心正是一個以工藝研發為主的快速製造平臺,為科技型企業與製造工廠搭建了橋梁,讓客戶的新産品快速定型,快速上市。

創新中心自2020年10月份掛牌運營以來,截至2022年底,累計服務客戶數已達233家,其中不乏京津冀地區以外的企業,涉及醫療器械、機器人、儀器儀錶、航空航太、生命科學、汽車電子等眾多領域。

在心血管器械領域,創新中心已為多家用戶提供了多款心血管産品的快速試樣,並深度參與了試樣的評估和優化設計工作,助力客戶實現了多款器械快速進入動物實驗和臨床實驗,為醫療器械産業化和國産化加速發展,提供了有力支撐。

楊錳表示,未來,根據病人患者個性化需求而定制的醫療産品,將有可能在24小時內完成製作。目前該類産品在技術流程上已經不存在問題,相信不久的將來,在數字化製造技術和電腦技術支撐的前提下,數字化建模和精密製造的效率會更上一個臺階,針對不同病人需求的個性化定制醫療器械産品將成為可能。

創新中心這樣的企業解決了我們國家製造産業中精密加工的問題,諸如設計、材料等問題,還需更多高精尖企業繼續攻堅克難,補短板填空白,以保證我們在自強之路上走得更加堅實穩健。