原標題:【牢記囑託 走在前列 全面開創】“卡脖子”逼出創新路 “小巨人”發力全鏈條

眼下,新冠疫苗的全球接種正加速推進,與之相配套的注射器需求量加大。抓住這個窗口期,山東一家醫藥包裝企業通過自主創新,實現了預灌封注射器全鏈條的國産化,成為行業“小巨人”。

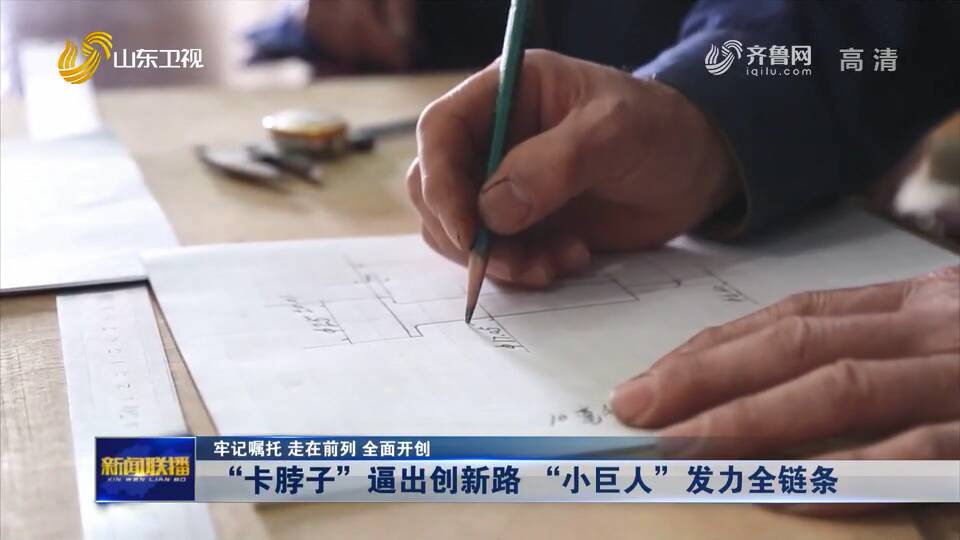

預灌封注射器就是把藥品在生産線上直接灌裝在注射器裏。最近,山東企業自主研發的首套預灌封注射器自動成型機和裝針機正式投産。有了這些設備,今年預灌封注射器的産能將從6000萬支提升到1.2億支,成本也大大降低。

“自主研發成型以後,我的設備的造價只是進口設備的三分之一到五分之一。”山東淄博民康藥業包裝有限公司總經理南祥介紹。

然而,企業剛起步時,預灌封注射器生産的三大關鍵設備:成型機、裝針機和清洗硅化機都要依賴進口,交錢等一年甚至更長時間才能拿到,一旦出現故障常常受制於人。

“你只能買半成品,還要高於成品價格去買半成品。進口了一台德國的設備,後半段下料的地方買不起了。這麼多線頭修起來怎麼修呢?”山東淄博民康藥業包裝有限公司董事長高菲説。

企業創始人高延民曾經是一家注射器生産企業的廠長,他找回了5位退休的老技工,用15個月時間畫了幾百張圖紙,試製出了企業第一代預灌封注射器玻璃外套自動成型機。

“第一代、第二代然後到了第三代,而且第三代設備已經領先於德國的設備了。(樣品)我給他(德國)發過去以後,他説我們經過測量你這個數據,你是買了德國的半成品。我當時很不客氣,我告訴你(德方),這個産品是我自己的。”高延民告訴記者。

雖然設備打破了國外壟斷,但是預灌封注射器所需的中硼硅玻璃管、注射針、膠塞等原輔材料過去也都靠進口,疫情暴發後,國外的原輔材料也斷供了。

“(注射器)托臺的外徑和針孔外徑之間只有0.04毫米,人的頭髮絲不才0.07毫米嗎?通過熱加工玻璃成型得壓到這麼緊密,中間需要的芯棒材料是最難攻克的一個點。”山東淄博民康藥業包裝有限公司總經理南祥介紹。

為了這0.04毫米,民康在國內四處尋找替代品,試驗了1000多種材料,最終選取了一種複合材料,讓玻璃管和針頭完美結合。然而,隨著大量研發費用的投入,企業開始感覺力不從心。這時,國家啟動遴選有技術實力的企業開展本行業“卡脖子”技術攻堅,當地政府把民康藥業包裝列入扶持目錄。

淄博市工業和資訊化局黨組書記、局長王曉東説:“我們實施優質企業、項目建設、智慧改造等行動,對産業鏈的重點項目進行頂層設計,保證我們的産業鏈優化提升。”

2020年,民康被推薦參加工信部組織的産業基礎再造和製造業高品質發展項目競選,最終從6家企業中脫穎而出,獲得2400萬元的專項支援。一年時間,企業銷售收入增長了53%,發展勢頭讓國外的競爭對手猝不及防。

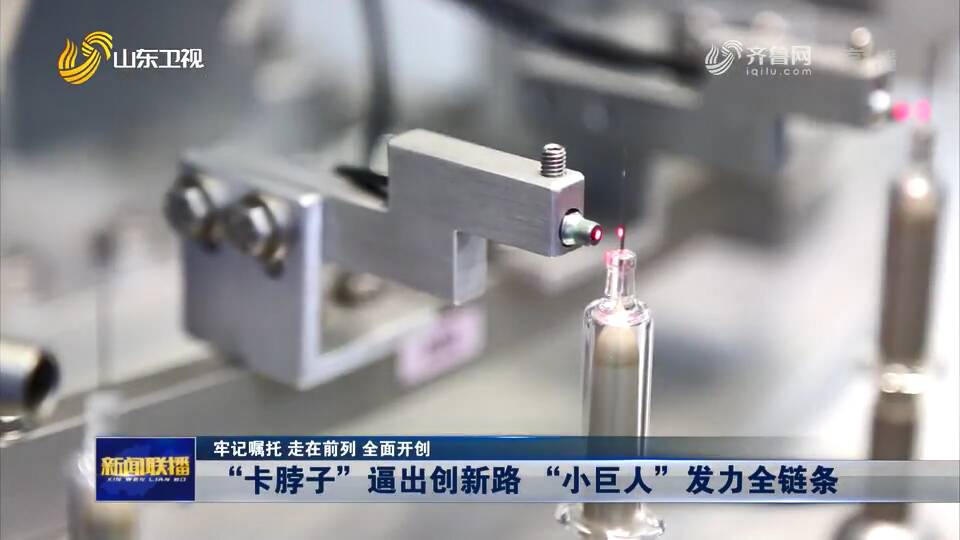

山東淄博民康藥業包裝有限公司董事長高菲説:“美國BD就是我們行業內的龍頭老大,談了三個方向的東西:第一就是並購,第二就是技術合作,第三他們帶來一億隻的波蘭訂單,恰恰是因為我們在整個行業裏面我們完全是從頭到尾自主研發。在當前的供應鏈緊張的情況下,定原輔料、定設備都需要十幾個月將近二十個月才能到位的一個環境裏面,我們複製最快、擴張也最快。”

如今,民康藥業已擁有自主研發的第一代玻璃外套成型機15台套,7項專利,今年公司預計還要申報發明及實用新型專利近40項。

“中國沒有,一定要讓它有,中國有了一定讓我們全中國14億人都用上。”山東淄博民康藥業包裝有限公司創始人高延民説。

閃電新聞記者 孫希磊 孫凱旋 王良 高凱 淄博臺