央視網消息(焦點訪談):由達沃斯世界經濟論壇評選的“燈塔工廠”被譽為“世界上最先進的工廠”,是當今全球製造業領域智慧化和數字化的高水準代表。“燈塔”也有著引領全球數字化製造的含義。今年10月,世界經濟論壇正式發佈了最新一批“燈塔工廠”名單,22家入選的企業中有13家來自中國。至此,全球榜單上中國“燈塔工廠”的總數已經達到72家,佔比達42%,這也顯示了近年來中國製造業在智慧化和數字化領域的高速發展。今天我們一起去三家新晉“燈塔工廠”,看一看智慧化給製造業帶來的變化。

在太原重工軌道交通設備有限公司的車輪生産車間裏,一個個鋼坯經過加熱、成型、軋製、淬火等多道複雜的環節後,變身成為車輪成品,在我國高鐵、地鐵、貨運列車等産品上使用,同時還出口到全球70多個國家和地區。現在這條生産線可以年産70萬片車輪,但線上卻幾乎見不到工人的身影。今年,這家智慧工廠入選了世界經濟論壇“燈塔工廠”榜單。

國家智慧製造專家委員會委員蔣白樺:“通過達沃斯世界經濟論壇的(燈塔工廠)評選,從側面反映了我們國家這10多年智慧製造所取得的一些成果,無論是從生産效率的提高,還是從研發整個環節的協同、數字化的支撐,包括整個産業鏈的協同和模式變革、裝備的升級、工業軟體的突破都取得了十分顯著的成效。”

實現製造業轉型升級,進行智慧化改造,是我國實現高品質發展的必然要求。2021年,工信部等八部門聯合印發了《“十四五”智慧製造發展規劃》,其中指出,要推動製造業産業模式和企業形態根本性轉變,提高品質、效率效益,減少資源能源消耗,暢通産業鏈供應鏈,助力碳達峰碳中和,促進我國製造業邁向全球價值鏈中高端。這是我國面對國際形勢變化和國內發展新需求作出的主動選擇。

蔣白樺:“首先內生驅動,企業要走向轉型升級,要提質增效,這也是使我們國家製造業由大變強所要採取的必然措施;第二從外面來講也是形勢所迫,各國特別是發達工業國家,一直非常重視製造業的發展、製造業的升級,各個國家也提出了各自先進製造的相關國家戰略。”

推動智慧化升級是我國製造業發展的大思路,同時對企業來説,也是提質增效、保持市場競爭力的必然選擇。

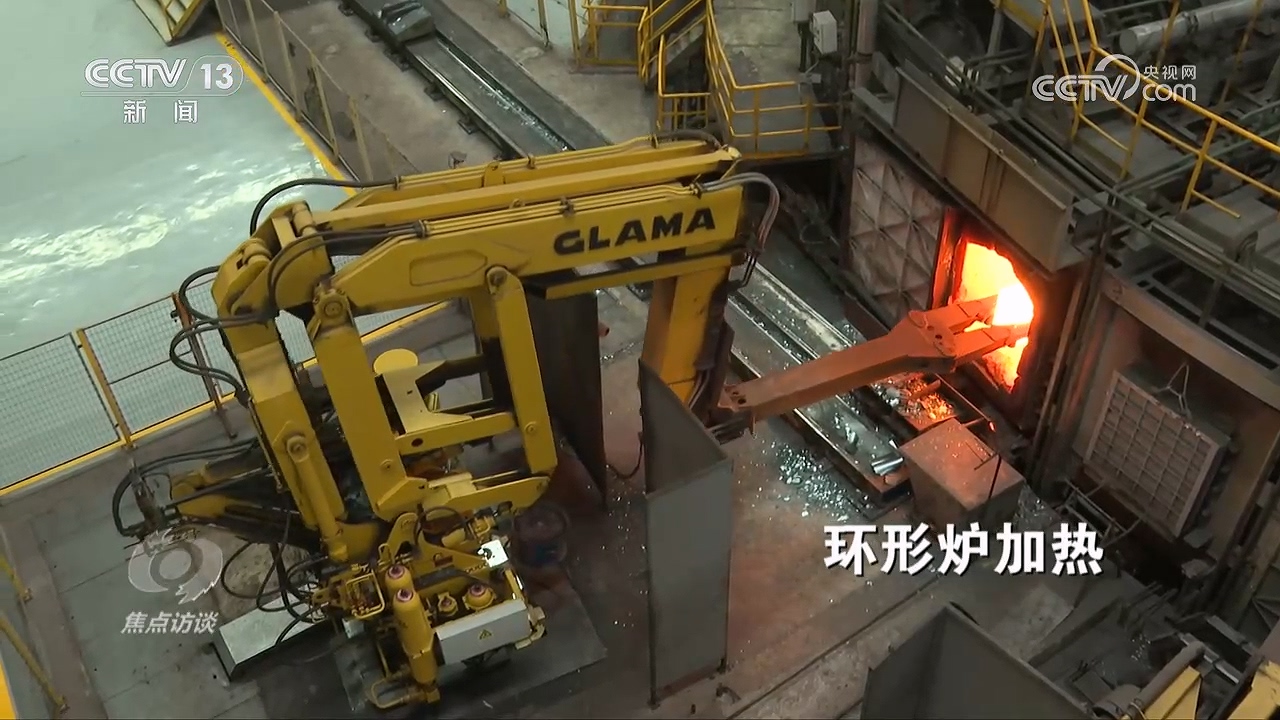

在太原重工,因為進行了智慧化改造,生産上實現了更精準的操作和管控,極大提高了生産效率和産品品質,也因此而入選了“單一燈塔工廠”榜單,這個榜單對應的就是企業在提升生産效率、解決問題能力等方面的智慧化水準。比如,生産的最前端工序——環形爐加熱,此前是由人工來控制溫度,經常會出現加熱不均勻的情況。

為了破解這個難題,太原重工在行業內率先引入了智慧燃燒控制系統,它能精準計算環形爐內每一塊鋼坯的溫度,能監測每塊鋼坯從入爐到出爐整個過程中的控溫曲線,還能自動調整爐膛溫度,環形爐就像被裝上了一個智慧的“大腦”。

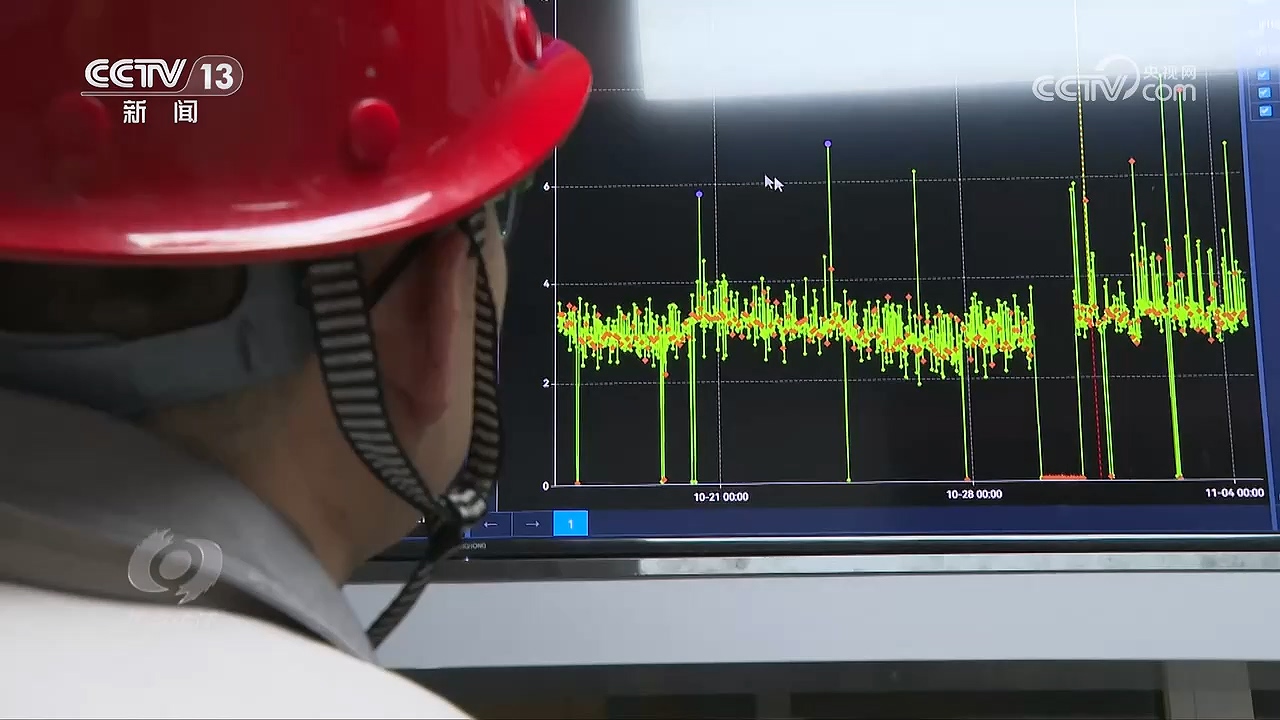

這條生産線上還有另外一套智慧化預檢系統,它可以通過數據預測模組,在鍛造後的第一時間鎖定可能出現缺陷的産品,並將缺陷數據發送到後面的工序進行加工修正。像這樣的智慧化裝備貫穿了整個生産環節。有了這樣的智慧化生産線,太原重工的生産效率大大提升,産量提高了33%,同時産品缺陷率下降了33%,産品品質得到了保障。

要實現高品質發展,不僅要提高效率和産量,同時也要節能減排、實現可持續的綠色發展。這其中,智慧化升級也發揮著重要作用。

在山東青島市北區登州路56號,坐落著擁有121年曆史的青島啤酒廠。作為一家老牌傳統釀造企業,青島啤酒不敢故步自封,他們一直在探尋如何利用新技術改造工藝、節能降耗、發展新質生産力。熱能回收利用系統就是他們花費三年時間研發的一套擁有自主智慧財産權的生産系統。

青島啤酒廠工程部部長肖剛:“在釀造過程中,煮沸工藝會使用大量的蒸氣,會散發出大量的熱源,我們把這部分熱源回收起來,輸送到包裝車間使用。到目前為止,蒸氣每年可以節約大約17500噸,給我們節能降耗一個很大的支撐。”

熱能可以回收再利用,工業廢水中也蘊藏著寶藏。釀造啤酒的廢水中富含大量有機物,過去都要通過特殊處理之後才能排放,因此青島啤酒每年都需要支出一筆不小的廢水處理費用。

而與此同時,城市污水處理廠卻時常需要購買有機物作為碳源來凈化污水。雙方根據需求進行了對接,青島啤酒和青島水務聯合研發了一套啤酒熱凝固物回收系統。它可以把廢水中適合作為碳源添加劑的凝固物分離出來,直接送往污水處理廠進行精準投放,其餘的廢水只需簡單處理就基本滿足了直排入城市污水管網的標準。

如今這套系統已經推廣至青島啤酒旗下的35家啤酒廠,大大降低了企業處理廢水的成本,同時也減少了污水處理廠購買碳源的費用,雙方實現了綠色聯動。青島啤酒也因為在多個方面的綠色化嘗試,被評為“可持續燈塔工廠”。

國家智慧製造專家委員會委員嚴建文:“青島啤酒在持續發展的過程中,持續使用邊緣計算和減碳減排、綠色製造理念,彰顯了中國製造業不僅是有自主創新能力,還彰顯了我們有可持續發展的能力。”

智慧化升級不但提高了生産效率、降低了能耗和成本,也在改變著現代製造業的整個生産模式。

本次公佈的“燈塔工廠”名單中,海爾膠州空調互聯工廠入選的是“端到端燈塔”門類。所謂“端到端”指的是通過數字化打通了整個價值鏈,實現了産品從研發、生産再到交付全鏈條的智慧化。

海爾膠州空調互聯工廠總經理許磊:“我們不僅僅在製造環節實現迭代與創新優化,同時更加關注上游和下游的協同創新。通過數字化轉型,實現了從産品的原材料採購、産品設計、訂單交付以及用戶服務等全價值鏈的優化。”

什麼是全價值鏈的優化呢?在如今這個經濟全球化的時代,中國製造業所服務的客戶早已不局限在國內,海爾空調就要供應全球130個國家和地區的用戶,外銷比例佔到了90%。這些客戶中,既有零上五十多攝氏度高溫的中東地區,又有零下三四十攝氏度的北歐地區,他們對空調的需求也存在極大差異,而智慧化工廠可以同時滿足不同用戶的需求。

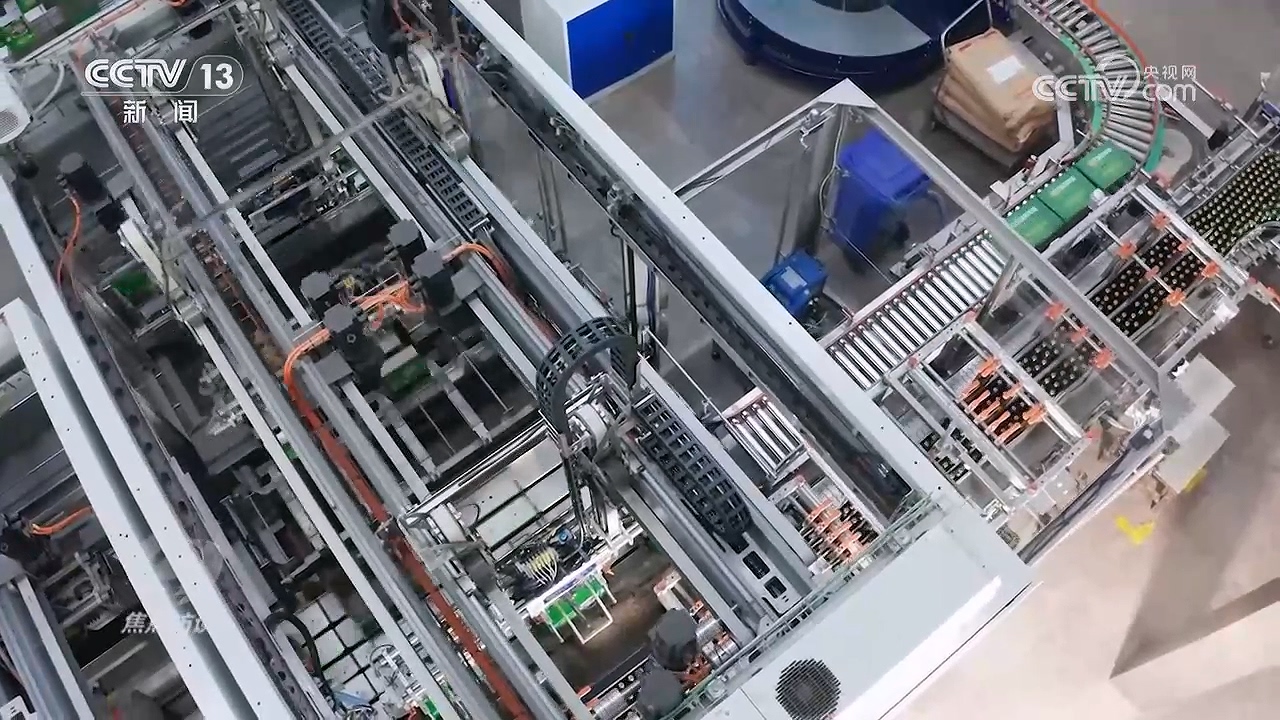

從設計端開始,海爾的研發中心就通過各地區用戶的數據反饋,對産品進行個性化定制的調整。這些不同型號的空調,都是在同一條“柔性化”生産線上生産的。比如在真空抽取這個關鍵環節,系統就可以根據不同機型,選擇不同的抽空標準自動進行操作,精準實現差異化生産。

這條“聰明”的生産線不但能滿足差異化生産,還能自己給自己排班,面對大量不同型號、不同交付日期的訂單找到一個安排工作的“最優解”。

海爾膠州空調互聯工廠訂單負責人王程:“以前通過人工去計算,非常困難,現在通過這套演算法的輔助之下,我們能夠實現一鍵優化、一鍵排産的結果。通過對往期數據跟蹤,海外訂單交付速度提升了19%,海外産品的庫存週期也降低了30%。”

值得一提的是,海爾集團旗下目前一共有10家“燈塔工廠”,是全球入選數量最多的企業。而海爾也創辦了一家網際網路工業平臺,把可以適用於不同行業的核心技術整合在一起,為希望進行智慧化轉型的企業提供適合自身的方案。而像這樣的解決方案供應商,目前在我國有數千家之多,其中10億元以上規模的達到150余家,這也是我國近年來在打造智慧製造生態上不斷努力所取得的成果。

截至2024年第三季度,我國已經培育打造了421家國家級智慧製造示範工廠,累計制定發佈智慧製造國家標準450余項。今年10月,工業和資訊化部等六部門聯合發佈了“2024年度智慧工廠梯度培育行動”,將分四個層級針對不同發展階段的企業開展智慧化培育,打造中國智慧製造的升級版。

近年來,我國在智慧製造領域發展迅猛,無論是裝備、工藝和工業軟體的技術突破,還是工廠生産經營和供應鏈模式的創新變革,乃至産業鏈的整體協同,以及標準和評估體系的建設,都取得了十分顯著的成效,為製造業的提質增效提供了有效的動能。接下來我們將加速以人工智慧為代表的新一代資訊技術和先進製造技術深度融合,培育形成一批未來製造模式,推動變革創新,從而實現製造業的全面數字化轉型。