中國網武漢2月9日訊 今日從華中科技大學了解到,運用第三代同步輻射光源高分辨三維成像技術,對該校機械學院張海鷗團隊研發的“鑄鍛銑一體化金屬3D列印”技術進行研究,發現微鑄鍛鋁合金中缺陷尺寸和數量顯著低於傳統電弧增材,組織得到細化,韌性指標有明顯提升,對於其他材料如鈦合金和高強鋼等先進材料的研究也有類似結論。最近,這一研究發現由張海鷗團隊博士、現西南交通大學教授吳聖川發表在金屬加工領域頂刊J Mater Process Tech(《材料加工技術》)上。基於該技術,張海鷗團隊成功列印出面向時速600公里及以上磁浮列車懸浮架關鍵支撐部件,目前正與吳聖川教授再製造修復更高速度級的高速列車鋁合金齒輪箱體(基金委資助號:U2032121),以及合作開展損傷車軸和鋁合金結構的表面修復及結構完整性評價。

團隊研發的基於大科學裝置的先進材料多維多尺度原位成像試驗系統

吳聖川教授所在牽引動力國家重點實驗室被稱為“中國高鐵第一實驗室”。作為張海鷗團隊博士畢業生,吳聖川為推動“鑄鍛銑一體化金屬3D列印”技術在高鐵中的應用,近年來基於大科學裝置做了許多研究工作。研究發現,微鑄鍛複合增材材料的內部缺陷(也稱為裂紋)數量較其他熱源增材降低了近4倍,缺陷表面更加光滑,尺寸顯著減小,成形金屬零件的微觀組織也得到了明顯細化(平均晶粒和最大晶粒分別細化近2.6倍和1.8倍)。研究認為,內部缺陷數量、尺寸和形貌的變化是微鑄鍛材料抗疲勞開裂性能顯著提高的主要原因之一,那麼在同等條件下零件更不易萌生裂紋和發生失效破壞;而晶粒細化不僅大幅改善了材料的塑形指標,而且對於微鑄鍛5087鋁合金,其在拐點壽命107迴圈周次和存活率95%下的疲勞極限達到84 MPa。

“這一結果也表明,‘鑄鍛銑一體化金屬3D列印’應用於以高鐵為代表的大型高端裝備中的巨大潛力。”中車青島四方機車車輛股份有限公司丁參參副總工程師介紹,當列車在高速行駛狀態下,空氣動力學作用急劇惡化,對材料及結構可靠性要求與既有技術顯著不同,“鑄鍛銑一體化金屬3D列印”技術所特有的組織通體細晶和基體高強韌等優勢,可為這類超高速、長壽命地面交通裝備製造提供全新方案,助力中國高鐵走向磁浮超高速時代。

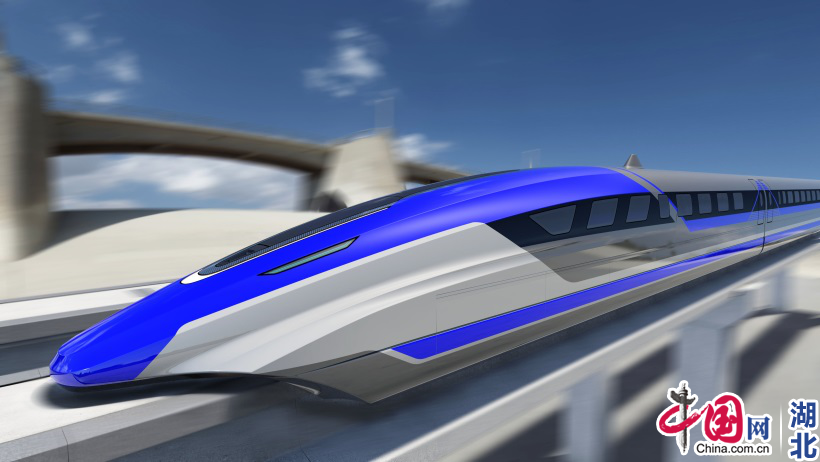

中車青島四方平臺研製的時速600公里高速磁浮試驗樣車

“鑄鍛銑一體化金屬3D列印”技術由張海鷗團隊歷經二十年研發完成,獲得了2020年湖北省技術發明獎一等獎、提名2020年度國家技術發明獎一等獎。

近日,以張海鷗團隊技術為研究核心的國家科技04專項順利驗收,課題評價專家組組長、北京北一機床股份有限公司原總工程師劉宇淩認為,作為融合冶金材料製備成形與機械加工於一體的新興技術,“鑄鍛銑一體化金屬3D列印”是典型的跨行業、多學科交叉技術,代表了未來以産業鏈短流程化製造為特色的高端裝備製造發展方向。

(通訊員:徐小丹)